Высокопрочная труба DN1200 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь про BFRPE трубы большого диаметра, в голове сразу всплывает картинка чего-то сверхнадёжного и почти вечного. Но на деле, с DN1200 из базальтового армированного полиэтилена не всё так однозначно. Многие заказчики думают, что раз уж базальт, то можно не глядя класть в любые условия — и это первая ошибка. Сам сталкивался, когда на объекте под Челябинском пришлось переделывать укладку из-за неправильного расчёта на грунтовые воды. Материал-то прочный, но нюансов хватает.

Что на самом деле скрывается за аббревиатурой BFRPE

Базальтовое армирование — это не просто добавка волокон в расплав. Речь идёт о непрерывной нити, которая оплетает трубу в процессе экструзии. Для DN1200 это особенно критично: если нарушить технологию, появится анизотропия — прочность по окружности и вдоль оси будет разной. У Sichuan Asia Plastic New Material Co. в этом плане подход заметно отличается: они используют многослойную коэкструзию, где базальтовый слой находится между внутренним и внешним слоями PE100. Это снижает риск расслоения, но и удорожает процесс. На их сайте scyasu.ru можно найти детали, но в технических картах не всегда пишут про температурные ограничения при монтаже.

Лично видел, как при -15°C пытались монтировать секцию DN1200 — появились микротрещины в полиэтиленовой оболочке. Базальтовая оплётка держала, но долговечность узла под вопросом. Производитель, конечно, указывает диапазон от -40 до +60°C, но это для эксплуатации. А монтаж — отдельная история. Вот тут и пригождается их 13-летний опыт в пластиковых трубопроводах: они хоть и молоды как компания (основана в 2011), но успели набить шишек на крупных диаметрах. В описании Sichuan Asia Plastic New Material Co. прямо говорится про специализацию на инспекционных колодцах и трубопроводных продуктах — это косвенно подтверждает, что с армированием они работают не первый год.

Кстати, про инспекционные колодцы. Для них BFRPE труба DN1200 часто идёт как магистральный подвод. И здесь есть тонкость: соединение с полипропиленовым или бетонным колодцем через металлическую гильзу требует учёта разницы коэффициентов линейного расширения. Базальт тут снижает деформацию, но не исключает её полностью. На одном из объектов в Сибири пришлось добавлять эластичную муфту, хотя изначально проект её не предусматривал.

Где и почему DN1200 оказывается незаменимой — и где проигрывает

Диаметр 1200 мм — это уже серьёзные магистрали. Чаще всего такие трубы из базальтового армированного полиэтилена требуются для безнапорной канализации или водоводов с низким давлением, но большой пропускной способностью. Сталь и ЖБИ тут традиционно выигрывают в цене за метр, но проигрывают в транспортировке и монтаже. Вес секции BFRPE DN1200 длиной 6 метров — около 900 кг, против 3,5 тонн у железобетонной. Крановое оборудование нужно менее мощное, да и сроки укладки сокращаются.

Но есть и обратная сторона: при глубине заложения более 6 метров требуется тщательный расчёт на кольцевую жёсткость. Базальтовое армирование даёт SN16 или даже SN24, но если грунт пучинистый, со временем может возникнуть продольный изгиб. Один проект в Татарстане это показал: труба держала нагрузку, но через два года появился прогиб на стыках. Пришлось ставить дополнительные анкерные удерживатели. Производитель, кстати, после этого случая обновил рекомендации по монтажу в таких грунтах — теперь советуют песчаную подушку не менее 30 см.

Ещё момент — ремонтопригодность. Если стальную трубу можно заварить, то с BFRPE при повреждении приходится вырезать секцию и ставить муфту с закладными нагревателями. Для DN1200 это сложная операция, требующая точного подогрева, чтобы не перегреть базальтовый слой. У Sichuan Asia Plastic есть видео на сайте, где показан процесс, но в полевых условиях, без индукционного оборудования, качественно сделать почти невозможно. Мы обычно держим на складе пару секций про запас именно для таких случаев.

Цена вопроса и альтернативы: когда BFRPE оправдана

Стоимость погонного метра — первое, что спрашивает заказчик. У трубы DN1200 из базальтового армированного полиэтилена цена выше, чем у обычной ПЭ100, примерно на 40-50%. И здесь нужно считать не просто смету, а полный жизненный цикл. Если объект в агрессивной среде (например, сточные воды с химикатами), то сталь с покрытием прослужит лет 15, а BFRPE — заявленные 50. Но это в теории. На практике мы пока наблюдаем такие трубы лет 10 максимум — технология-то относительно новая. Компания Sichuan Asia Plastic New Material Co. существует с 2011 года, так что их самые ранние изделия как раз приближаются к этому возрасту. Интересно было бы увидеть их данные по инспекции после 10 лет эксплуатации — но таких открытых отчётов я не находил.

Альтернатива — стеклопластиковые трубы (GRP). Они легче и часто дешевле для больших диаметров. Но у них хуже сопротивление абразивному износу, что критично для канализационных стоков с песком. Базальт в этом плане прочнее. Ещё один конкурент — спиральновитые полиэтиленовые трубы, но они обычно имеют ограничение по давлению. Для безнапорных систем это не страшно, но если вдруг возникнет гидроудар (а такое бывает при переключениях насосов), BFRPE покажет себя лучше за счёт армирования.

Вывод здесь простой: высокопрочная труба DN1200 из базальтового армированного полиэтилена оправдана там, где нужна коррозионная стойкость, умеренная жёсткость и относительно лёгкий монтаж. Но проектировщик должен чётко понимать грунтовые условия и динамические нагрузки. Слепо брать потому что ?современно и надёжно? — путь к лишним затратам.

Монтажные тонкости, о которых не пишут в инструкциях

Первое — подготовка основания. Даже если производитель допускает укладку на уплотнённый грунт, для DN1200 я бы настоятельно рекомендовал песчаную подушку. И не просто отсыпку, а послойное уплотнение виброплитой. Иначе после первой зимы получим локальные просадки и, как следствие, нарушение уклонов. Особенно это важно для самотечных систем.

Второе — стыковка. Для таких диаметров чаще используют раструбные соединения с уплотнительными кольцами из EPDM. Но если труба базальтового армированного полиэтилена, нужно следить, чтобы при запрессовке не было перекоса. Базальтовая оплётка жёсткая, и если раструб ?встал? криво, выровнять его почти невозможно. Приходится обрезать — а это потеря метража. На крупном объекте потери могут быть тоннами материала.

Третье — обратная засыпка. Нельзя бросать грунт с камнями прямо на трубу. Первый слой — песок без включений, на 20 см выше верхней точки трубы, затем уже родной грунт. И уплотнять нужно по бокам, а не сверху. Видел, как экскаваторщик, чтобы быстрее, начал трамбовать ковшом по верху — вмятины остались на всю жизнь. К счастью, базальтовый слой не дал треснуть, но геометрия нарушилась.

Перспективы и субъективные выводы

Технология BFRPE для больших диаметров явно будет развиваться. Уже появляются варианты с интегрированными датчиками деформации — это могло бы решить проблему мониторинга состояния. Но пока это дорого и малораспространено. Компании вроде Sichuan Asia Plastic New Material Co., судя по ассортименту на scyasu.ru, пока делают ставку на классические решения, что, в общем, разумно для рынка СНГ, где главный критерий — приемлемая цена.

Стоит ли выбирать именно эту трубу? Если бюджет позволяет, а условия сложные (переменные нагрузки, агрессивная среда, ограничения по весу) — да. Если же нужно просто проложить магистраль в стабильном грунте с большим запасом по времени, возможно, традиционные материалы будут практичнее. Лично я для своих проектов, где важен долгий срок службы без постоянного ремонта, рассматриваю BFRPE DN1200 как один из первых вариантов. Но всегда с оговоркой: нужен грамотный монтаж и чёткое соблюдение условий производителя. А они, как известно, иногда ?забывают? упомянуть некоторые нюансы в своих красивых каталогах.

В целом, материал перспективный, но требует уважения к себе. Как и любой сложный инженерный продукт. Слепой веры в него быть не должно — только расчёт и учёт реального опыта, своего и коллег. А опыт, к счастью, потихоньку накапливается, в том числе и с такими поставщиками, как китайская Сычуаньская субпластическая компания по производству новых материалов, которая уже больше десяти лет в теме пластиковых трубопроводов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

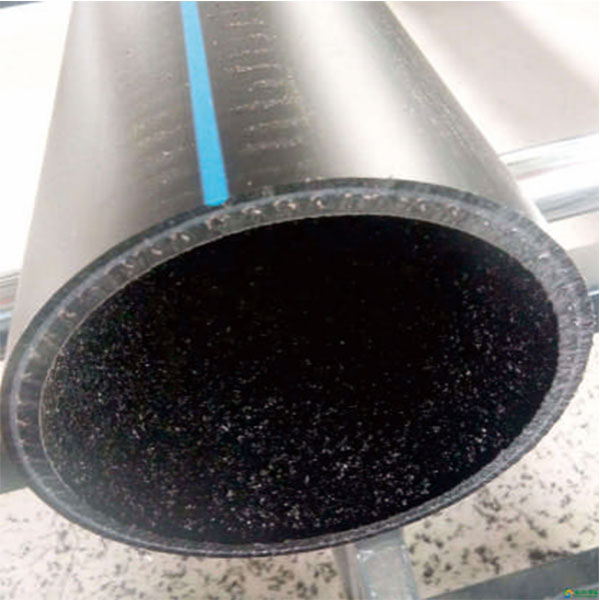

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE)

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE) -

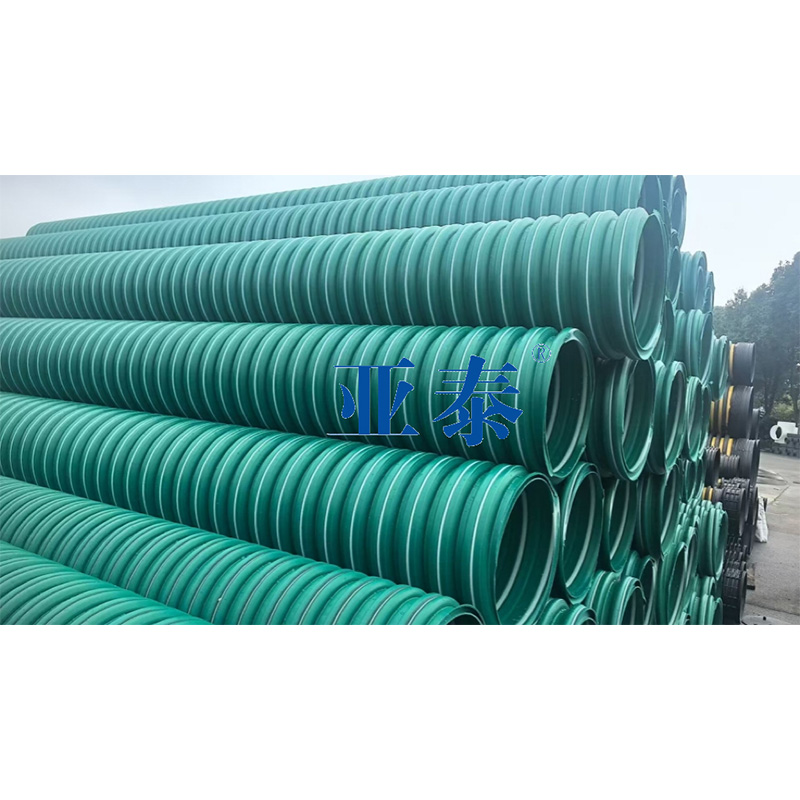

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

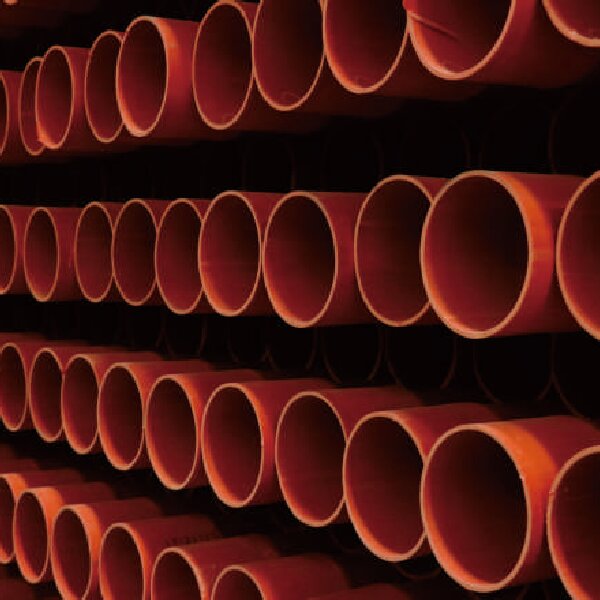

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

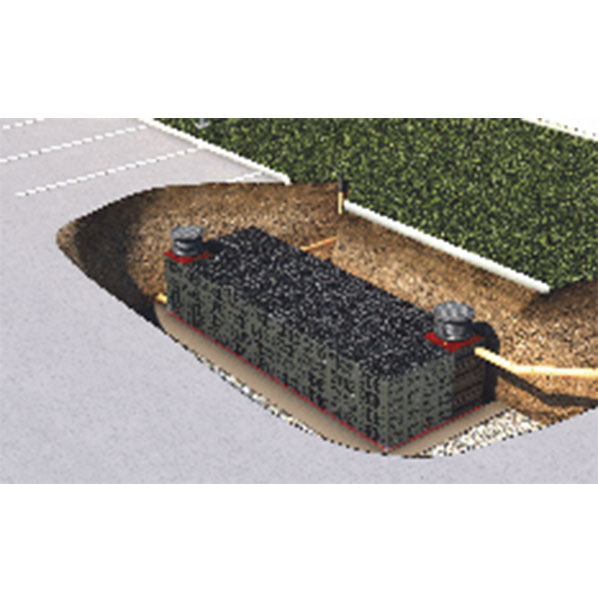

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

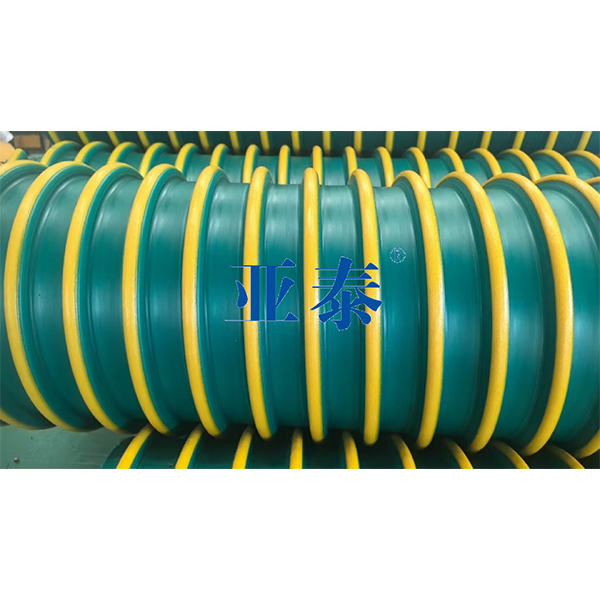

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Связанный поиск

Связанный поиск- труба гофрированная 25 мм

- Высокопрочная труба DN1500 из базальтового армированного полиэтилена (BFRPE)

- труба гофрированная пвх

- труба гофрированная двустенная 50мм

- гофрированная труба

- труба пнд гофрированная двустенная с протяжкой

- люк пластиковый квадратный в Китае

- труба гофрированная двустенная 160

- люк канализационный полимерный оптом

- люк цена поставщик