Высокопрочная труба DN1400 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь про BFRPE трубу DN1400, многие сразу думают — очередной ?волшебный? композит, который решит все проблемы. На деле же, если копнуть, это не просто замена стальной или бетонной трубы, а скорее инструмент для специфических условий, где коррозия или вес становятся критичными. Сам долго считал, что базальтовое волокно — это в основном про термостойкость, но в полиэтилене оно работает иначе — даёт жёсткость на изгиб и стойкость к точечным нагрузкам, что для больших диаметров вроде DN1400 принципиально. Хотя, честно говоря, первые образцы, с которыми сталкивался лет 8 назад, были капризными — расслоение по стыку армирующего слоя, особенно на сварных соединениях. Сейчас технологии ушли вперёд, но нюансов остаётся много.

Почему именно DN1400 и базальт? Контекст применения

Диаметр 1400 мм — это уже серьёзные магистрали, часто безнапорные или с низким давлением, но с высокими требованиями к долговечности. Например, коллекторы в агрессивных грунтах, где сталь ?съедается? за 10–15 лет, или переходы через водные преграды, где важен малый вес для монтажа. Базальтовое армирование здесь не для того, чтобы сделать трубу ?прочнее стали?, а чтобы сохранить гибкость полиэтилена, но добавить сопротивление кольцевой жёсткости. Помню проект в Сибири, где из-за пучения грунта бетонные колодцы давали трещины — перешли на BFRPE, и проблема ушла, но пришлось полностью пересчитывать методы стыковки.

Ошибкой было бы считать, что любая труба с маркировкой BFRPE одинаково поведёт себя в работе. Качество базальтовой ровинги, способ её укладки в экструдер (спирально-кольцевой или продольный), адгезия к полиэтиленовой матрице — всё это определяет, будет ли труба работать как монолит или начнёт расслаиваться под нагрузкой. У одного из поставщиков, Sichuan Asia Plastic New Material Co. (сайт — https://www.scyasu.ru), который как раз специализируется на пластиковых трубопроводных продуктах больше 13 лет, видел в лаборатории тесты на расслоение — там контролируют каждый слой. Но и это не панацея: если при монтаже использовать неподходящие фитинги или перегреть стык при сварке, армирование теряет смысл.

Кстати, про сварку — для DN1400 это отдельная история. Оборудование нужно мощное, с точным контролем температуры, иначе внутренние напряжения в зоне шва приведут к концентрации нагрузок именно на границе армирования. На одном из объектов в Казахстане была попытка сэкономить на сварочных аппаратах — в итоге через полгода на стыках пошли микротрещины. Пришлось ставить ремонтные муфты, что в итоге вышло дороже.

Практические сложности монтажа и логистики

Труба DN1400 даже в полимерном исполнении — это 6-метровые сегменты весом под 2–3 тонны. Логистика требует спецтранспорта, а разгрузка — аккуратного кранового оборудования. Если базальтовый слой повреждён механически (например, тросом при подъёме), то локальное ослабление может проявиться только под нагрузкой. Мы однажды получили партию, где на нескольких трубах были сколы на торцах — видимо, от удара при транспортировке. Пришлось пускать их только на короткие прямые участки, без изгибов.

Монтаж на болотистых участках, где техника проваливается, казался идеальным случаем для лёгкой BFRPE. Но здесь всплыла другая проблема — необходимость идеально ровной песчаной подушки. Если опора неравномерная, труба большого диаметра, даже армированная, со временем может прогнуться, и тогда герметичность стыков нарушается. Приходится закладывать больше средств в подготовку основания, чем иногда планируется изначально.

Ещё один момент — температурное расширение. Коэффициент у полиэтилена высокий, а базальтовое волокно его немного сдерживает, но не нивелирует полностью. На длинных прямых участках без компенсаторов летом могут возникать продольные напряжения. В одном из проектов пришлось дополнительно ставить скользящие опоры через каждые 50 метров, хотя в спецификации изначально этого не было.

Вопросы долговечности и реальные наблюдения

Производители заявляют 50+ лет службы, но реальных данных по BFRPE именно в диаметре 1400 мм пока мало — технология массово применяется лет 10–12. Наиболее старые участки, которые видел лично, — это дренажные коллекторы под Новосибирском, смонтированные в 2014-м. Состояние хорошее, но есть локальные следы абразивного износа на участках с песконаносами. Базальтовый слой там не был повреждён, но внешняя полиэтиленовая оболочка истёрлась на 1,5–2 мм. Вывод — в условиях с высоким содержанием абразивных частиц нужна дополнительная защита, может, даже наружное покрытие.

Химическая стойкость — сильная сторона, но и здесь не без сюрпризов. В агрессивных сточных водах с высоким содержанием органических растворителей (типа толуола) полиэтилен может набухать, а базальтовое волокно, будучи минеральным, остаётся стабильным. Это создаёт внутренние напряжения. В спецификациях Sichuan Asia Plastic New Material Co. видел тесты на химическую стойкость именно для комбинированных сред — это важный момент, который многие игнорируют, выбирая трубу только по давлению и диаметру.

УФ-стойкость для наружных участков — отдельная тема. Чёрный полиэтилен с сажей выгорает не сильно, но если труба уложена на открытой эстакаде, через 5–7 лет поверхность становится хрупкой. Это не влияет на армирование, но усложняет возможный ремонт. Рекомендуют либо защитные кожухи, либо выбор материала с УФ-стабилизаторами в составе, хотя это и удорожает продукт.

Экономика и выбор поставщика

Стоимость BFRPE трубы DN1400 в пересчёте на погонный метр выше, чем у стальной, но ниже, чем у качественной нержавейки или спецбетона. Однако главная экономия — в монтаже (не нужна антикоррозионная защита, меньше вес) и в долгосрочной эксплуатации. Но если поставщик не обеспечит стабильность геометрии (овальность торцов, например), то затраты на герметизацию стыков съедят всю выгоду.

Работая с разными производителями, обратил внимание, что компании с долгим опытом именно в пластиковых трубопроводах, как Sichuan Asia Plastic New Material Co. (основана в 2011 году), часто дают более продуманные комплекты — с подобранными фитингами, инструкциями по сварке именно для армированных труб. У них на сайте https://www.scyasu.ru можно найти технические отчёты по испытаниям, что полезно для обоснования выбора проектировщикам.

Кстати, про проектировщиков — они иногда опасаются BFRPE из-за недостатка нормативов. В СП и ГОСТах отсылки к базальтоармированным трубам размыты, поэтому часто приходится согласовывать применение через технические условия и реальные протоколы испытаний. Здесь наличие у поставщика серьёзной лабораторной базы и готовности предоставить данные по конкретным проектам решает многое.

Выводы и субъективные заметки

Труба DN1400 из BFRPE — не универсальное решение, а скорее узкоспециализированный продукт для условий, где важны коррозионная стойкость, умеренный вес и гибкость. Её успех на 90% зависит от качества изготовления и соблюдения технологии монтажа. Сэкономить на чём-то одном — на материале или на монтаже — значит получить проблемный объект.

Сейчас рынок предлагает много вариантов, но стоит смотреть не только на цену, но и на историю поставщика в больших диаметрах. Те же китайские производители вроде Sichuan Asia Plastic New Material Co. за 13 лет работы накопили приличный опыт, и их продукция часто идёт с расчётами под конкретные грунты и нагрузки — это ценно.

Лично для себя отметил: если проект позволяет провести полевые испытания (пробную укладку отрезка в реальных условиях), это сильно снижает риски. Однажды такие испытания показали, что при низких температурах (-35°C) труба становится излишне хрупкой на изгиб — пришлось корректировать график монтажа на весенний период. Мелочь, но без неё могли бы быть большие потери. В общем, технология перспективная, но требует вдумчивого, почти ювелирного подхода на всех этапах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

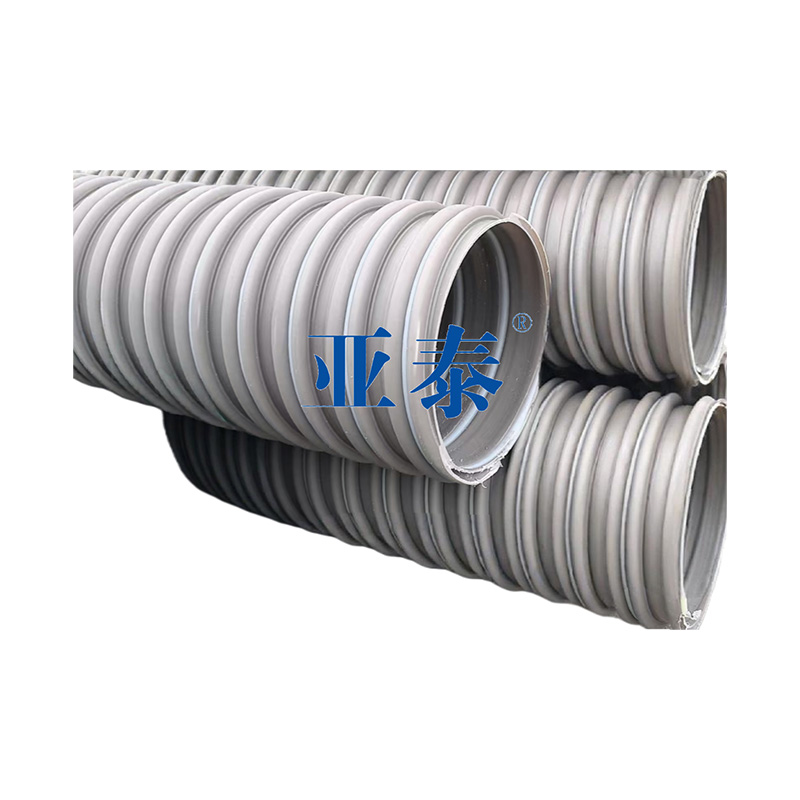

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

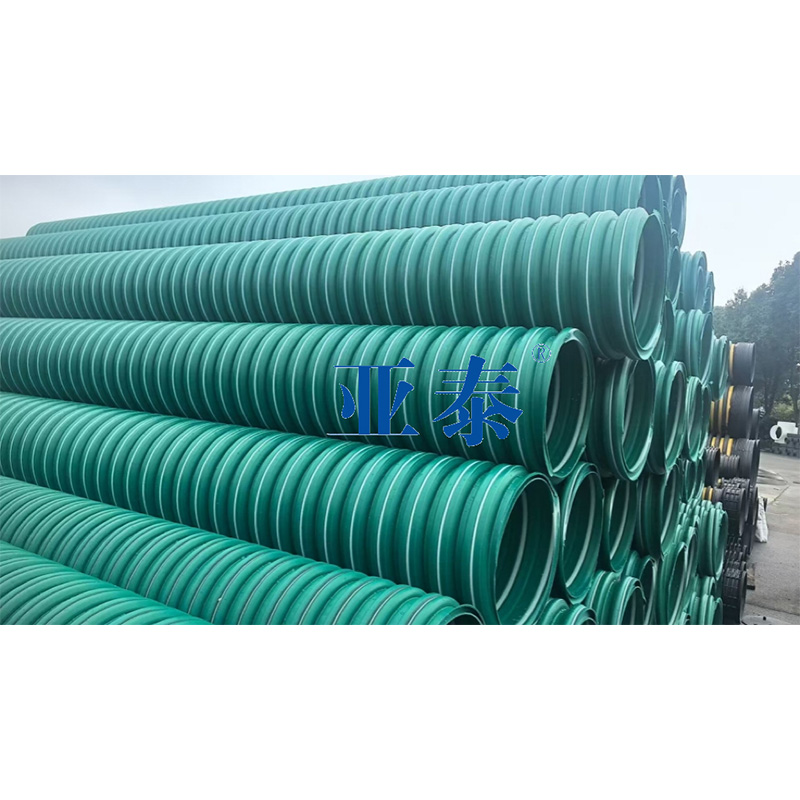

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

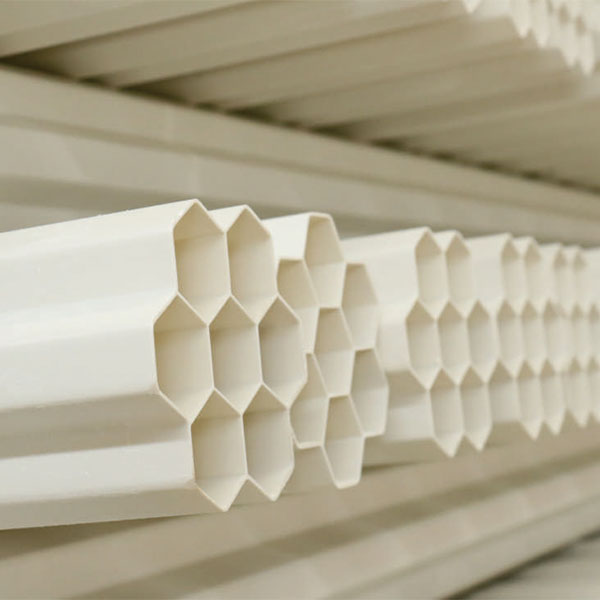

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

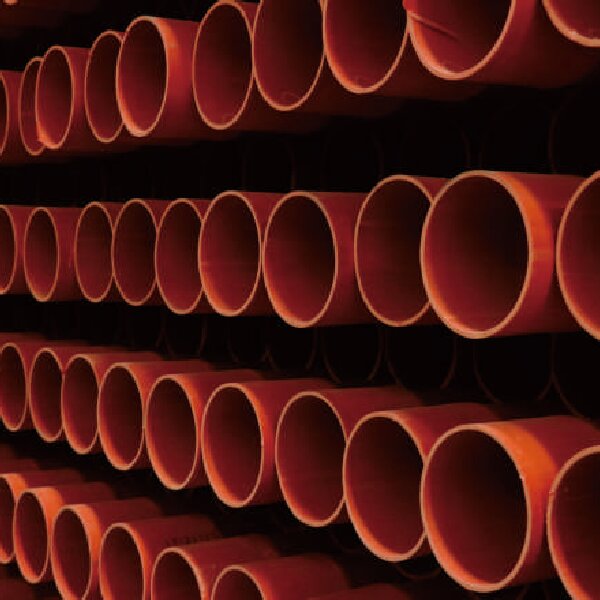

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

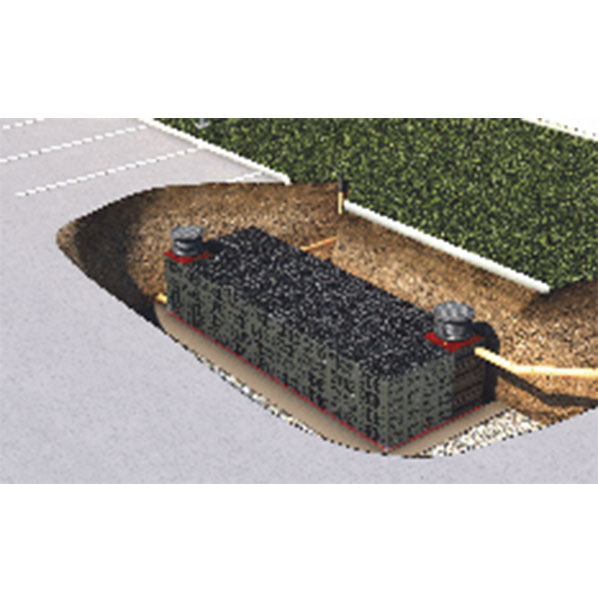

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Связанный поиск

Связанный поиск- Труба спиральной намотки из полиэтилена высокой плотности (HDPE) и стали DN600

- Высокопрочная труба DN600 из базальтового армированного полиэтилена (BFRPE)

- канализационный люк в Китае

- Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN500

- пластиковые люки для колодцев цена производитель

- труба пнд жесткая двустенная гофрированная

- Люк из армированного пластика DN315 оптом

- люк канализационный пластиковый завод

- гофрированная труба 160

- купить люк канализационный пластиковый цена оптом