Высокопрочная труба DN1500 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь про BFRPE трубы DN1500, многие сразу думают о чём-то суперсовременном, почти футуристичном. Но на практике, за этими буквами скрывается не столько 'революция', сколько очень грамотная эволюция материалов — если, конечно, производитель понимает, что делает. Сам долго относился к базальтовому армированию скептически: ну добавили волокна в полиэтилен, и что? Пока не столкнулся с проектом, где от трубы требовалось держать не просто давление, а постоянные подвижки грунта и точечные нагрузки. Вот тогда и пришлось разбираться по-настоящему.

Чем BFRPE — не просто 'ещё одна труба'

Главное заблуждение — считать, что базальтовое волокно работает как стальная арматура в бетоне. Нет. В BFRPE речь идёт о дисперсном армировании, волокна создают трёхмерную сетку внутри стенки трубы. Это меняет картину разрушения. Обычная ПЭ труба большого диаметра под серьёзной нагрузкой может дать быстрое трещинообразование. Здесь же трещина, натыкаясь на слои базальтовых волокон, 'тормозится' и ветвится. На практике это даёт не столько рост кольцевой жёсткости (хотя и он есть), сколько повышение сопротивления усталости и стойкости к растрескиванию под напряжением.

Для диаметра 1500 мм это критично. Монтажники знают: такие габариты — это всегда риск локальных перегибов, точечного давления от камней при обратной засыпке. Классический ПЭ может простить это, а может и нет. В нашем случае, при прокладке коллектора в сложных грунтах, именно эта особенность BFRPE стала ключевым аргументом. Но и здесь есть нюанс: качество смешивания базальта с полиэтиленовой матрицей. Если технология не выверена, волокна могут сбиваться в клубки — создаются внутренние точки напряжения.

Поэтому выбор поставщика — это 70% успеха. Приходилось изучать не только сертификаты, но и технологические карты производства. Например, у Sichuan Asia Plastic New Material Co. (их сайт — scyasu.ru) подход виден даже по тому, как они описывают процесс. Компания, работающая с 2011 года и специализирующаяся на пластиковых трубопроводных продуктах, явно прошла путь от простых решений к сложным. В их случае для BFRPE важен этап компаундирования — создания однородной гранулы. Это базис. Потому что если на этапе экструзии DN1500 подаётся неоднородная масса, вся прочность теории разбивается о реальность брака.

Полевые испытания и неочевидные проблемы

Теория теорией, но самое интересное начинается на полигоне. Мы закладывали опытный участок трубы DN1500 с базальтовым армированием. Первое, что отметили — поведение при стыковой сварке. Температурный режим должен быть скорректирован! Базальт меняет теплопроводность расплава. Если варить как обычную ПЭ100, можно недопрогреть середину стенки или, наоборот, пережечь. Пришлось совместно с инженерами завода-изготовителя подбирать параметры. Кстати, у того же Sichuan Asia Plastic в техподдержке оказались толковые специалисты, которые не отмахивались, а прислали адаптированную методичку по сварке именно для их материала. Это дорогого стоит.

Вторая неочевидная проблема — маркировка и контроль. Базальтовое волокно в трубе не видно глазу. Как убедиться, что перед тобой именно BFRPE, а не обычная труба, выкрашенная в чёрный цвет? Здесь важен паспорт материала и прослеживаемость партии. Мы требовали предоставления образцов для независимых испытаний на растяжение и на стойкость к медленному растрескиванию. Результаты по высокопрочной трубе были убедительными: кривые 'напряжение-деформация' показывали более пологое падение нагрузки после пика, что подтверждало эффект дисперсного армирования.

А ещё был курьёзный случай с акустическим контролем сварных швов. Оборудование, откалиброванное под чистый полиэтилен, иногда давало сбои, 'видя' неоднородности в зоне сплавления. Пришлось привлекать специалистов, чтобы перенастроить дефектоскоп под новый материал. Это мелочь, но именно такие мелочи и составляют реальный опыт работы с инновацией.

Экономика проекта: где BFRPE оправдывает себя, а где нет

Стоимость погонного метра BFRPE DN1500, конечно, выше, чем у стандартных альтернатив. Поэтому просто так, 'на всякий случай', её использовать неразумно. Мы выработали для себя простой алгоритм оценки целесообразности. Первый пункт — анализ нагрузок. Если в проекте есть участки с прогнозируемыми неравномерными осадками, близкие нагрузки от транспорта или монтаж в скальных грунтах с риском острых включений — это кандидат на базальт.

Второй пункт — срок службы. Несмотря на то, что все говорят про 50-100 лет для пластиковых труб, для ответственных коллекторов, ремонт которых крайне затратен, даже небольшое увеличение надёжности окупает первоначальную разницу в цене. Здесь работает логика жизненного цикла, а не просто сметы.

Третий пункт, часто упускаемый из виду — логистика и монтаж. Труба большого диаметра требует аккуратного обращения. За счёт повышенной стойкости к царапинам и вдавливаниям (опять же, благодаря армированию) риски повредить трубу при разгрузке или укладке несколько снижаются. Это может уменьшить процент брака на стройплощадке, что тоже даёт экономию. В одном из наших проектов под Тюменью это сработало — на сложном заболоченном участке с ограниченным пространством для манёвра техники повреждений было минимум.

Будущее материала и субъективные выводы

Куда движется технология? На мой взгляд, ключевое — это дальнейшая стандартизация и появление специализированных марок сырья. Сейчас многие производители, включая упомянутую Sichuan Asia Plastic New Material Co., работают на собственном ноу-хау по рецептуре смеси. Это хорошо для конкуренции, но сложно для проектировщиков, которым нужны гарантированные расчётные характеристики. Хотелось бы видеть в ГОСТ или международных стандартах чётко выделенный класс материалов — полиэтилен, дисперсно армированный базальтовым волокном, с прописанными методами контроля именно армирования.

Ещё один тренд — комбинирование. Уже появляются разработки, где базальтовое волокно сочетается с другими добавками для улучшения конкретных свойств, например, для повышения стойкости к абразивному износу в трубах для гидротранспорта. Для труб DN1500 это может открыть новые ниши, выходящие за рамки классической водоотводящей сети.

В итоге, мой вердикт как практика: Высокопрочная труба из базальтового армированного полиэтилена — это не маркетинг, а вполне рабочий инструмент для сложных задач. Но инструмент требовательный. Он не прощает невнимания к технологии производства, монтажа и контроля. Если подходить к делу с пониманием, изучать опыт конкретных производителей вроде тех, кто уже больше десяти лет, как Sichuan Asia Plastic, в теме пластиковых трубопроводов, и чётко обосновывать её применение — она даёт реальное преимущество. Если же брать её просто как 'подешевле стали, покрепче пластика', можно разочароваться. Всё упирается в детали, а в больших диаметрах детали решают всё.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

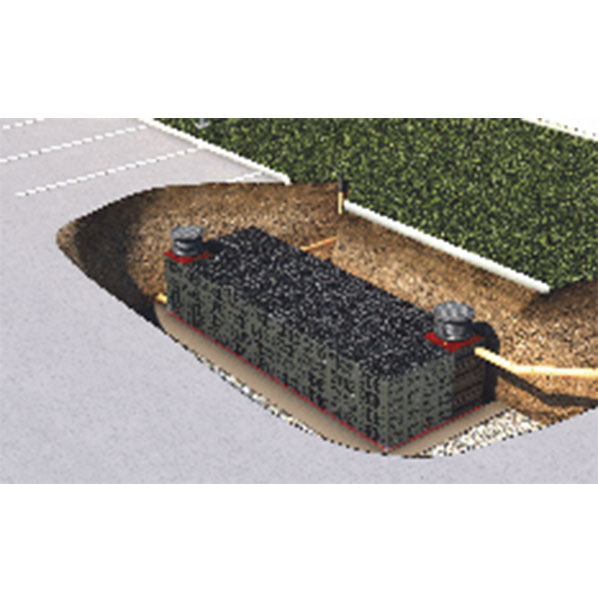

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба -

Дренаж-PE Спиральный сильфон

Дренаж-PE Спиральный сильфон -

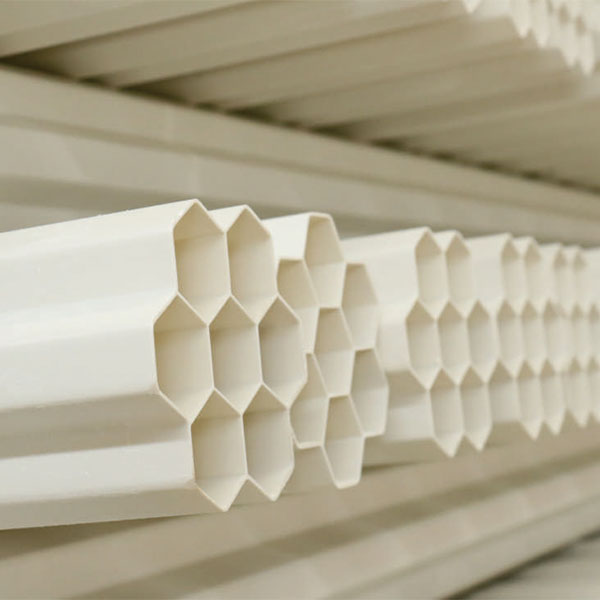

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Связанный поиск

Связанный поиск- гибкая двустенная гофрированная труба диаметр

- труба гофрированная 50

- DN600 Двухстенная намоточная труба из непрерывного базальтового волокна (CBF/UPE-T)

- труба двустенная гофрированная пнд sn8

- труба гофрированная пвх с протяжкой

- труба гофрированная с протяжкой

- Труба высокого сопротивления DN200 из базальтового армированного полиэтилена (BFRPE)

- крышка люка колодца пластиковая цена в Китае

- DN500 UPP-T Двустенная труба с усиленной обмоткой

- труба гибкая двустенная гофрированная с протяжкой