Высокопрочная труба DN1600 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь про BFRPE трубу DN1600, первое, что приходит в голову многим — это просто большая пластиковая труба с каким-то армированием. Но на деле, разница между ?просто трубой? и тем, что мы называем высокопрочным решением для напорных коллекторов или промышленных стоков, колоссальна. Часто заказчики, да и некоторые проектировщики, недооценивают нюансы монтажа, особенно для такого диаметра, или думают, что базальтовое волокно — это почти то же самое, что стеклопластик. Вот с этого и начну.

Что на самом деле скрывается за аббревиатурой BFRPE для диаметра 1600 мм

Базальтовое армирование — это не просто добавка для галочки. В трубах большого диаметра, особенно таких как DN1600, основная нагрузка — это не столько внутреннее давление, сколько внешние грунтовые воздействия и кольцевая жесткость. Полиэтилен сам по себе вязкий материал, а базальтовые нити, непрерывно намотанные по специальной схеме, создают своего рода ?скелет?. Важно, чтобы это армирование было именно непрерывным и с правильным углом укладки, иначе при монтаже методом надвижки или в условиях слабых грунтов можно получить локальное смятие, а не равномерное распределение нагрузки.

У нас был случай на одном из объектов по реконструкции коллектора, где подрядчик сэкономил, взяв трубу, где армирование, как выяснилось позже, было прерывистым. Визуально — труба как труба. Но после засыпки и начала эксплуатации под нагрузкой пошли деформации, не критические сразу, но на стыках появились напряженные зоны. Пришлось вскрывать и менять участок. С тех пор мы всегда требуем протоколы испытаний именно на непрерывность армирования и его адгезию к полиэтиленовой матрице. Кстати, некоторые производители, например, Sichuan Asia Plastic New Material Co. (их сайт — https://www.scyasu.ru), в своей технической документации акцентируют на этом внимание, что сразу видно по детализации в паспортах продукции. Эта компания, работающая с пластиковыми трубопроводами более 13 лет, часто предоставляет именно такие развернутые данные, что для инженера — весомый аргумент.

И еще момент по диаметру. DN1600 — это уже не та труба, которую можно просто привезти и смонтировать с ходу. Её логистика, разгрузка, временное хранение — отдельная задача. Если она лежит на боку без правильных опор, может возникнуть остаточная деформация, которая потом аукнется при стыковке. Армирование, конечно, помогает, но не делает трубу абсолютно жесткой стальной балкой. Это нужно понимать.

Практика монтажа: где теория расходится с реальностью

В учебниках пишут про чистую траншею, песчаную подушку, аккуратную засыпку. На практике же, особенно в городской черте или на промплощадке, место ограничено, грунты часто обводненные, а сроки поджимают. Монтаж BFRPE труб DN1600 методом стыковой сварки — это целое искусство. Аппарат для сварки таких диаметров — огромная установка, её нужно правильно выставить, обеспечить идеальную центровку. Малейший перекос — и шов получится напряженным.

Запомнился один проект, где мы монтировали такой трубопровод для отвода технологических вод. Температура воздуха была около нуля, а для качественной сварки полиэтилена нужен определенный тепловой режим. Пришлось сооружать временный тент с обогревом вокруг зоны стыка, чтобы исключить тепловые потери и возникновение внутренних напряжений в шве. Это не прописано в стандартных инструкциях, но приходит с опытом. Производитель, тот же Sichuan Asia Plastic, в таких случаях обычно дает рекомендации, но они общие. А вот конкретные условия диктуют свои решения.

Еще одна частая проблема — соединение с существующими стальными или железобетонными коммуникациями. Переходные элементы, фланцы — здесь критична точность изготовления. Мы как-то получили партию труб, где фланцевые накладки были немного смещены относительно оси. Пришлось в полевых условиях подгонять, что нежелательно. Теперь всегда проверяем этот узел при приемке.

Прочностные характеристики и долговоспрочность: не все так однозначно

Цифры в каталогах — МПа, кН/м2 — это хорошо. Но как поведет себя труба через 10-15 лет в агрессивной среде? Базальт химически инертен, полиэтилен тоже. Однако есть нюанс с длительной прочностью. Для полиэтилена существует понятие MRS (минимальная длительная прочность). При добавлении базальта картина меняется. Наш опыт наблюдения за уже смонтированными объектами (самый старый — около 8 лет) показывает, что при правильном монтаже деградации свойств нет. Но ключевое слово — ?правильный?.

Был и негативный опыт, правда, не с нашей непосредственной работы. Коллеги рассказывали про объект, где труба BFRPE была уложена в грунт с высоким содержанием строительного мусора, острые края которого при сезонных подвижках грунта постепенно продавливали внешний слой, создавая точки концентрации напряжения. Армирование держало, но в итоге пришлось делать локальный ремонт. Вывод: даже для такой прочной трубы подготовка ложа — не пустая формальность. Иногда нужен дополнительный защитный слой, например, из геотекстиля.

Что касается гидравлических характеристик, то внутренняя поверхность качественной трубы из базальтового армированного полиэтилена должна быть гладкой. Это достигается технологией коэкструзии. Если внутренний слой сделан кое-как, со временем возможно его отслоение или повышенное абразивное изнашивание. При визуальном осмотре новой трубы это сложно заметить, поэтому опять же — доверяй, но проверяй сертификаты и репутацию завода. Компании с историей, как упомянутая Sichuan Asia Plastic New Material Co., обычно дорожат именем и строже контролируют такие вещи.

Экономика проекта: где реальная выгода, а где скрытые затраты

Первая стоимость трубы за погонный метр — это только верхушка айсберга. Когда считаешь общую стоимость владения для DN1600 BFRPE, вылезают другие факторы. Легкость (относительно железобетона или стали) — это экономия на кранах и тяжелой технике. Длина хлыста — меньше стыков, значит, меньше времени на монтаж и потенциальных точек отказа. Коррозионная стойкость — отсутствие затрат на катодную защиту и изоляцию.

Но есть и обратная сторона. Например, для такого диаметра часто нужны специальные уплотнительные манжеты или системы стыковки, которые могут быть дорогими. Или если проект требует частых отводов или тройников, то фасонные части из BFRPE, изготовленные методом winding (намотки), по стоимости могут быть сопоставимы со стальными. Нужно все считать в комплексе.

На одном из наших расчетов для магистрального коллектора вышло, что первоначальные затраты на BFRPE были на 15-20% выше, чем на традиционный вариант. Но за счет скорости монтажа (сократили срок на треть) и отсутствия будущих затрат на обслуживание, срок окупаемости дополнительных вложений составил менее 4 лет. Для заказчика это оказалось убедительным аргументом.

Взгляд в будущее и субъективные выводы

Технология не стоит на месте. Сейчас уже появляются разработки по модификации полиэтиленовой матрицы, улучшению адгезии с базальтом, что еще больше повышает ударную вязкость и стойкость к растрескиванию. Для диаметров больше 1600 мм это будет особенно актуально. Видно, что серьезные игроки рынка, включая китайских производителей с большим стажем, вкладываются в эти исследования.

Лично мое мнение, основанное на том, что видел и с чем работал: Высокопрочная труба DN1600 из BFRPE — это не панацея, но исключительно эффективный инструмент для конкретных задач. Для напорных канализаций, промышленных сбросов, некоторых видов мелиоративных систем — отличное решение. Главное — не гнаться за самой низкой ценой в закупке, тщательно готовить проект монтажа с учетом реальных условий и работать с поставщиками, которые не просто продают трубу, а могут предоставить полный инжиниринговый пакет поддержки.

Иногда полезно просто зайти на сайт производителя, например, scyasu.ru, и посмотреть, как они подают информацию. Если видишь детальные схемы, результаты долговременных испытаний, описание технологического процесса — это говорит о многом. В конце концов, надежность трубопровода складывается из мелочей: качества сырья, точности оборудования на заводе, компетенции монтажников и ответственности всех участников цепи. А труба — лишь один, хотя и ключевой, элемент этой системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

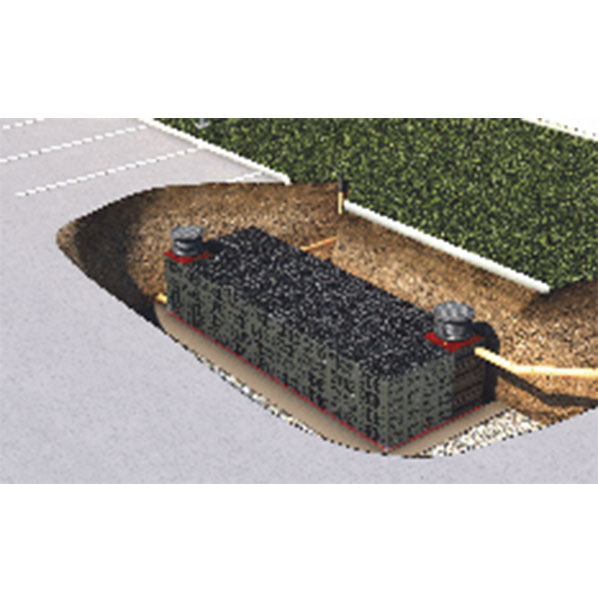

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Дренаж-PE Спиральный сильфон

Дренаж-PE Спиральный сильфон -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве

Связанный поиск

Связанный поиск- труба гофрированная серая

- Труба с двойной стенкой для намотки непрерывного базальтового волокна (CBF/UPE-T)

- DN1600 Двухстенная намоточная труба из непрерывного базальтового волокна (CBF/UPE-T)

- Люк из высокопрочного пластика UPP-T оптом

- Люк из высокопрочного пластика UPP-T в Китае

- Двустенная армированная спиральная труба DN700 UPE-T

- легкая гофрированная труба пвх

- крышка на колодец пластиковая с люком купить производитель

- Спиральная труба из полиэтилена высокой плотности (HDPE) диаметром DN1200

- купить пластиковый люк в Китае