Высокопрочная труба DN1800 из базальтового армированного полиэтилена (BFRPE)

Вот про что часто спорят на стройплощадках: когда говорят ?базальтовое армирование?, многие сразу думают о чём-то вроде фибры, добавленной в массу. Но с BFRPE всё иначе — это именно структурная, непрерывная нить, создающая каркас. И когда дело доходит до диаметра 1800 мм, тут уже начинаются настоящие инженерные вопросы, а не просто замена старых материалов на новые.

Не просто ?большая труба?: в чём специфика DN1800

Работая с высокопрочной трубой DN1800 из базальтового армированного полиэтилена (BFRPE), первое, что приходится учитывать — это не столько давление, сколько кольцевую жёсткость. При таком диаметре даже незначительная деформация при укладке или обратной засыпке может привести к потере геометрии. Мы начинали с классических расчётов по SN8, но в ряде грунтов, особенно с высоким УГВ, этого оказалось мало.

Был случай на одном из объектов в Сибири: заложили трубу по стандартной схеме, но не учли ползучесть грунта после сезонного оттаивания. Через год появились овальности. Пришлось разбираться. Оказалось, что для диаметра 1800 мм критически важен не только сам материал, но и конструкция подсыпки, и даже скорость монтажа. Полиэтилен, армированный базальтом, даёт отличную прочность на разрыв, но при монтаже таких габаритов нужен особый подход к поддержанию формы до полной засыпки.

Отсюда и пошла наша практика всегда требовать для таких проектов не просто сертификаты на материал, а полный отчёт по расчёту на совокупную нагрузку — от транспортировки до эксплуатации. Многие поставщики ограничиваются табличными значениями, но для DN1800 этого категорически недостаточно.

Базальтовая нить против стеклопластика: почему выбор не всегда очевиден

Часто спрашивают: а почему именно базальт, а не привычное стекловолокно? В теории всё гладко: выше модуль упругости, лучше стойкость к щелочам из грунта. Но на практике с BFRPE пришлось столкнуться с нюансами сварки стыков. Базальтовая арматура по-другому ведёт себя при термостыковке — нужен точный контроль температуры, иначе армирующий слой может ?отойти? от полиэтиленовой матрицы, создавая точку потенциального ослабления.

Мы набили шишек, пока не подобрали режимы для аппаратов стыковой сварки. Были претензии по адгезии. Сейчас работаем с материалами, где производитель, как например Sichuan Asia Plastic New Material Co. (https://www.scyasu.ru), изначально закладывает в конструкцию трубы специальный связующий слой для базальтовой нити. Это их ноу-хау, о котором они прямо пишут в техдокументации. Компания, кстати, с 2011 года в пластиковых трубопроводах, и такая деталь — результат именно опыта, а не маркетинга.

Именно поэтому для ответственных участков магистральных коллекторов мы теперь всегда запрашиваем образцы для пробной сварки и последующих испытаний на разрыв именно в зоне шва. Теоретические выгоды базальта должны быть подтверждены на практике для каждого конкретного диаметра.

Логистика и монтаж: где теория сталкивается с реальностью

Труба DN1800 BFRPE — это 6-метровые или 12-метровые мерные штуки, которые весят немало. Первая ошибка, которую мы допустили — попытка разгрузки обычным краном с мягкими стропами. При подъёме за края в средней части возникал недопустимый прогиб. Пришлось срочно искать траверсу. Производители часто умалчивают о таких ?мелочах?, а они критичны для сохранения целостности структуры.Второй момент — подготовка ложа. Даже идеально выкопанная траншея требует практически ручного выравнивания песчаной подушки под таким диаметром. Любой камень, пропущенный под днищем, создаст точечную нагрузку, которую со временем полимер может не выдержать. Мы пришли к использованию лазерного нивелира и ручного трамбования в зоне контакта первых 30 градусов окружности трубы.

И да, сварка в полевых условиях. При температуре ниже +5°C стандартный цикл сварки не работает. Приходится строить мобильные укрытия с тепловыми пушками. Это увеличивает время и стоимость, но экономить тут — значит гарантированно получить проблему через пару лет.

Кейс от Sichuan Asia Plastic: не только трубы, но и система

В одном из проектов по ливневой канализации мы как раз использовали их продукцию. Sichuan Asia Plastic New Material Co. позиционирует себя не просто как завод по производству труб, а как поставщик решений для пластиковых трубопроводов. И это важно. Помимо самих труб DN1800, они предоставили расчёты по рекомендуемым опорным конструкциям для переходов через технологические канавы, а также полный пакет по стыковке с железобетонными колодцами — специальные муфты переходные с компенсаторами.

Их техподдержка помогла скорректировать проект укладки на участке со слабыми грунтами. Предложили увеличить угол обхвата песчаной подушки до 120 градусов и использовать геотекстиль с определёнными характеристиками для обратной обсыпки. Это не было прописано в исходном ГОСТе, но стало результатом их собственных натурных испытаний. Вот это и есть ценность — когда поставщик делится не каталогом, а прикладным опытом, накопленным за 13 лет в индустрии.

Их сайт https://www.scyasu.ru — это, по сути, техническая библиотека с реальными кейсами, а не просто витрина. Для инженера это часто полезнее красивого буклета.

Оценка долговечности: что мы можем проверить сейчас

Срок службы в 100 лет, который декларируют для BFRPE, — вещь, конечно, не проверяемая в моменте. Но есть косвенные признаки. Мы отслеживаем установленные участки с помощью внутреннего телеинспекционного сканирования раз в два года. Смотрим не только на засоры, а именно на изменение внутреннего контура, на состояние сварных швов.

Пока, за 7 лет наблюдений за первыми уложенными участками, динамики деформации нет. Но главный вывод даже не в этом. Важно, что материал показал высокую стойкость к абразивному износу. В ливневых коллекторах, где периодически идёт песок с песком, внутренняя поверхность не имеет видимых следов истирания. Это говорит о качественной гомогенности материала, а не только о прочности каркаса.

Поэтому сейчас, выбирая между разными вариантами для большого диаметра, мы смотрим не на одну прочность на разрыв, а на комплекс: стойкость к истиранию, качество системы соединения и, что немаловажно, на готовность производителя предоставить полные данные по реологии материала. Как раз те данные, которые Sichuan Asia Plastic выкладывает в открытый доступ для проектировщиков.

Итоговые соображения: не материал, а инженерное решение

Так вот, возвращаясь к высокопрочной трубе DN1800 из базальтового армированного полиэтилена. Главный урок — это не волшебный материал, решающий все проблемы. Это высокотехнологичное изделие, которое требует соответствующего обращения на всех этапах: от выгрузки до ввода в эксплуатацию.

Его преимущества — коррозионная стойкость, гладкость стенки и долгий срок службы — раскрываются только при грамотном монтаже. И здесь критически важен диалог с производителем, который понимает не только химию полимеров, но и суровые условия реальной стройплощадки. Наш опыт с такими поставщиками, как упомянутая китайская компания, показывает, что успех проекта определяется не в цеху, а в траншее, и ответственность за это — общая.

Поэтому следующий проект с DN1800 мы начнём не с запроса коммерческих предложений, а с семинара для монтажников и технадзора, куда пригласим инженеров от завода-изготовителя. Чтобы все понимали, что держат в руках не просто ?пластиковую толстую трубу?, а сложное инженерное сооружение. Только так можно избежать ошибок, цена которых — не просто ремонт, а полная перекладка участка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

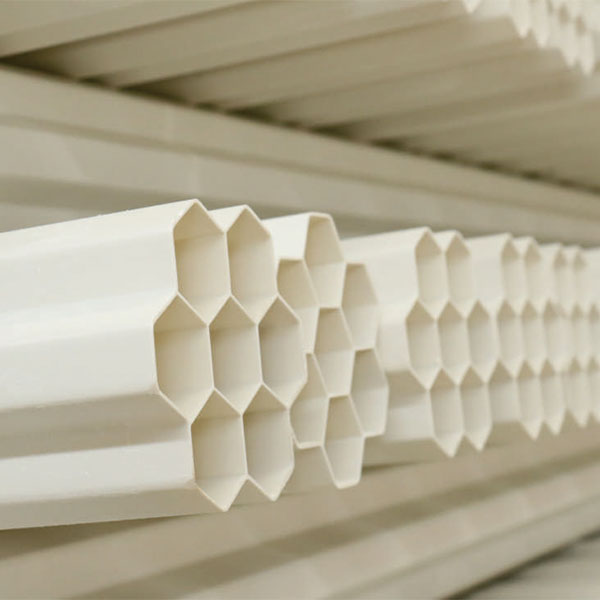

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

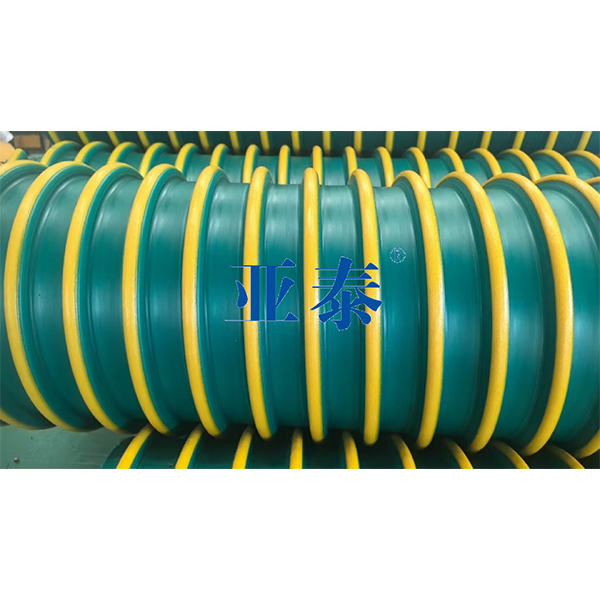

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2

Связанный поиск

Связанный поиск- Инспекционный колодец из высокопрочного пластика DN1000 UPP-T

- купить люк пластиковый цена в Китае

- Люк из армированного пластика DN315 оптом

- бесплатно люк производитель

- Высокопрочная труба DN200 из базальтового армированного полиэтилена (BFRPE)

- гофрированная нержавеющая труба

- Труба высокого сопротивления DN1400 из базальтового армированного полиэтилена (BFRPE)

- Намоточная труба

- труба гибкая двустенная гофрированная dkc

- купить люк на колодец пластиковый завод