Высокопрочная труба DN300 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь про BFRPE трубу DN300, первое, что приходит в голову многим — это просто очередная ?улучшенная версия? полиэтиленовой трубы, только дороже. На деле же, если копнуть, всё не так однозначно. Базальтовое армирование — это не маркетинг, а конкретная инженерная задача по повышению кольцевой жёсткости и стойкости к точечным нагрузкам, особенно актуальная для бестраншейных методов прокладки. Но вот парадокс: некоторые заказчики до сих пор путают её с трубами, армированными стекловолокном (GRP), и ждут от BFRPE абсолютной химической стойкости к любым реагентам, что не совсем корректно. Полиэтиленовая матрица задаёт химическую инертность, а базальт — механический каркас. Это важно понимать с самого начала, чтобы не разочароваться потом на объекте.

От спецификаций к реальному монтажу: где теория расходится с практикой

В спецификациях обычно красуются цифры по минимальному радиусу изгиба и SDR. Для DN300 BFRPE это, допустим, 20xD. Но в полевых условиях, особенно при минусовых температурах, с этим параметром нужно быть осторожнее. Один раз наблюдал, как бригада, привыкшая работать с обычным ПЭ, попыталась в мороз ?дожать? трубу до заявленного радиуса. В итоге — микротрещина в наружном слое, обнаруженная только при гидроиспытаниях. Производитель был не виноват — всё по паспорту. А вот адаптация технологии монтажа к условиям — это уже головная боль подрядчика. Кстати, о производителях. Сейчас на рынке появляется много новых игроков, и не все они выдерживают консистенцию армирования по всей длине трубы. Проверять нужно не только сертификаты, но и реальные образцы.

Здесь, к слову, можно отметить опыт таких компаний, как Sichuan Asia Plastic New Material Co. (https://www.scyasu.ru). Они работают с пластиковыми трубопроводными системами более 13 лет, и их подход к базальтовому армированию часто строится на глубоком понимании именно бестраншейных технологий. Это не просто завод, штампующий трубы, а специалисты, которые могут дать практический совет по применению под конкретный проект. Их сайт — это не просто каталог, там часто можно найти технические заметки, которые явно написаны инженерами, а не копирайтерами.

Ещё один нюанс — стыковка. Электромуфтовая сварка для таких труб требует особого внимания к зачистке области контакта. Базальтовые волокна у поверхности — это не полиэтилен, и если их не удалить аккуратно, качество соединения падает. Приходилось разрабатывать для бригад простые инструкции-памятки, потому что стандартные методички часто это упускают. Это та самая ?мелочь?, которая в итоге влияет на срок службы узла.

Цена вопроса: когда экономия приводит к перерасходу

Стоимость трубы из базальтового армированного полиэтилена — это всегда предмет споров с заказчиком. Все хотят сэкономить. Но пытаться заменить её на более дешёвую альтернативу для проекта с высокими требованиями к кольцевой жёсткости (например, при глубокой прокладке или под дорогой с интенсивным движением) — это игра в рулетку. Был случай на одном из объектов по реконструкции коллектора: изначально заложили обычную ПЭ трубу SDR11, но при проектировании не учли рост транспортной нагрузки на участке за время эксплуатации. Через три года — деформации, просадки. Переделывали, уже используя армированный вариант. В итоге общие затраты выросли в разы.

Поэтому сейчас настаиваю на комплексном расчёте: не просто цена за погонный метр, а оценка на весь жизненный цикл, включая риски ремонта. Для напорных систем, особенно с перепадами давления, этот расчёт ещё сложнее. Армирование гасит пиковые нагрузки, но нужно чётко понимать, какие именно. Иногда достаточно более тонкой стенки, но с армированием, чтобы получить те же прочностные характеристики, что и у массивной ПЭ трубы. Это даёт экономию на транспортировке и монтаже.

Именно в таких тонкостях и видна разница между поставщиками. Когда компания, та же Sichuan Asia Plastic, предоставляет не просто таблицу характеристик, а готовые расчётные кейсы или рекомендации по совместному использованию с определёнными типами фитингов — это говорит о серьёзном подходе. Их опыт с 2011 года в производстве пластиковых инспекционных колодцев и трубопроводных продуктов часто означает, что они сталкивались с нестандартными задачами и могут предложить нешаблонное решение.

Полевые испытания и неочевидные наблюдения

Лабораторные испытания на разрыв — это одно. А поведение материала в земле, в агрессивной грунтовой среде — совсем другое. Мы как-то заложили тестовый участок BFRPE DN300 в грунт с высоким уровнем блуждающих токов. Мониторинг вёл несколько лет. Результат: полиэтиленовая матрица показала ожидаемую стойкость, но пришлось дополнительно продумать систему катодной защиты для металлических элементов системы (задвижки, фланцы). Сама труба не корродирует, но это не значит, что можно забыть про электрохимические процессы в сети в целом.

Ещё один момент — реакция на абразивные среды. Для гидротранспорта, скажем, песка, внутренняя поверхность из полиэтилена достаточно устойчива. Но если в среде есть крупные и острые фракции, долговечность всё же будет ниже, чем у керамических или металлических аналогов. Здесь выбор в пользу BFRPE часто делается из-за совокупности факторов: коррозионная стойкость + достаточная механическая прочность + скорость монтажа. Не потому, что это ?самый прочный материал в мире?.

Наблюдение, которое редко встретишь в брошюрах: цвет трубы. Чаще всего это чёрный материал с цветными полосами-маркировками. Но под длительным воздействием ультрафиолета (при хранении на стройплощадке) поверхность может незначительно терять гладкость. Это не влияет на прочность, но может затруднить визуальный осмотр на предмет царапин. Поэтому правило простое — хранить под тентом, даже если кажется, что ?и так сойдёт?.

Будущее применения и субъективные выводы

Куда движется технология? Вижу тенденцию к оптимизации именно для ГНБ (горизонтально-направленного бурения). Появляются разработки с модифицированной структурой армирования, где волокна ориентированы так, чтобы лучше сопротивляться именно растягивающим нагрузкам при протягивании. Это уже следующий уровень. Возможно, скоро мы увидим более дифференцированную линейку: трубы для ГНБ, для релайнинга, для безнапорных коллекторов — с разным типом и расположением базальтовой нити.

Мой главный вывод, основанный на практике: Высокопрочная труба DN300 из BFRPE — это не универсальный ответ на все вопросы. Это высокоэффективный инструмент для конкретного спектра задач, где её преимущества — лёгкость, коррозионная стойкость и повышенная кольцевая жёсткость — раскрываются полностью. Её успешное применение на 90% зависит от грамотного проектирования и понимания её реального, а не рекламного поведения в земле.

И последнее: рынок насыщается, и выбор производителя становится критичным. Работа с проверенными компаниями, которые не просто продают, а технически сопровождают продукт, вроде упомянутой Sichuan Asia Plastic New Material Co., страхует от множества скрытых проблем. Их долгий путь с 2011 года — это часто не просто годы, а накопленный багаж решённых инженерных проблем, который напрямую влияет на качество конечной трубы, что лежит в траншее. А в трубопроводах, как известно, мелочей не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

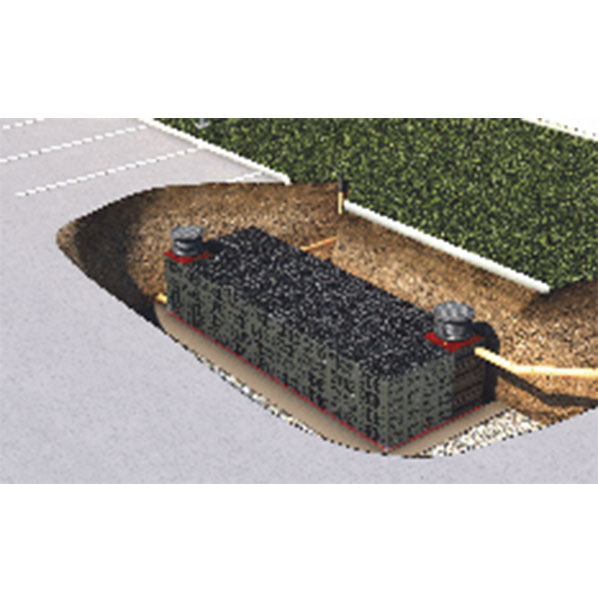

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

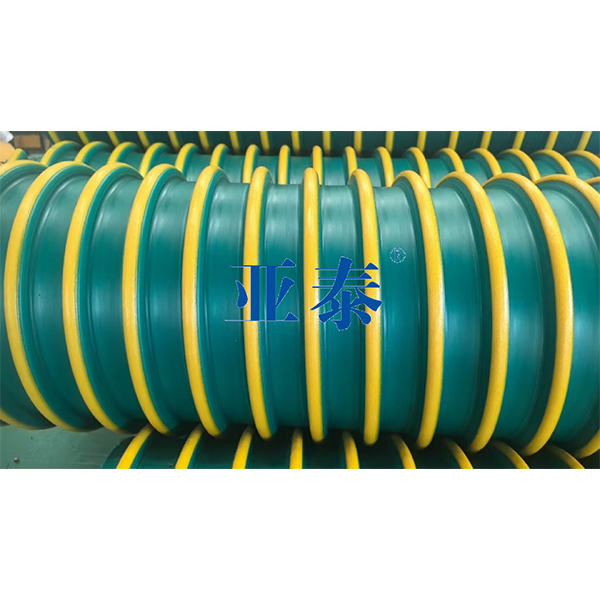

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2

Связанный поиск

Связанный поиск- люк чугунный поставщик

- бесплатно люк в Китае

- труба гофрированная пп

- крышка на колодец пластиковая с люком купить производитель

- Двустенная армированная спиральная труба DN1400 UPE-T

- DN500 HDPE пластиковая стальная навивочная труба

- Люк из армированного пластика DN315 оптом

- Труба высокого сопротивления DN1600 из базальтового армированного полиэтилена (BFRPE)

- пластиковые люки для канализации производитель

- Труба высокого сопротивления DN1400 из базальтового армированного полиэтилена (BFRPE)