Высокопрочная труба DN400 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь ?BFRPE труба DN400?, многие сразу думают о чём-то сверхнадёжном и почти вечном. Но на практике, между спецификацией на бумаге и реальной укладкой в грунт — пропасть. Сам долго считал, что базальтовое волокно в полиэтилене — это просто ?улучшенный вариант? стеклопластиковой арматуры. Ошибался. Суть не в замене одного волокна другим, а в синергии: базальт даёт жёсткость и стойкость к растяжению, а полиэтиленовая матрица — гибкость и коррозионную инертность. Но и тут есть нюансы, о которых редко пишут в каталогах.

От теории к полю: где начинаются проблемы

Взять тот же DN400. Диаметр вроде бы не гигантский, но при монтаже в условиях плотной городской застройки или на участках со сложным рельефом возникает первая засада — радиус изгиба. Производители указывают красивые цифры, но они справедливы для идеальной температуры +20°C и ровного полигона. А если работа идёт в +5°C или, наоборот, на жаре? Полиэтилен ведёт себя по-разному, и базальтовый каркас не всегда спасает от неконтролируемой деформации. Приходилось сталкиваться с ситуацией, когда труба, заявленная как гибкая, при низких температурах ?дубела? и требовала нештатного усилия для укладки в траншею с поворотом. Риск повреждения внутренней структуры был высок.

Второй момент — стыковка. Для BFRPE часто рекомендуют сварку встык. Но не каждый сварочный аппарат, даже из числа профессиональных, одинаково хорошо работает с таким композитом. Базальтовые волокна в зоне сварки могут создавать неоднородность, если температура или давление подобраны неправильно. Видел швы, которые внешне выглядели безупречно, но при испытании давлением давали течь именно по границе сплавления. Оказалось, что оператор не учёл разницу в теплопроводности между чистым полиэтиленом и армированным материалом. Теперь всегда настаиваю на пробной сварке и разрезе контрольного стыка перед началом основных работ.

И третье — поддержка по ходу проекта. Тут важно, чтобы поставщик не просто отгрузил трубу, а мог оперативно дать техконсультацию. Например, Sichuan Asia Plastic New Material Co. — компания, которая с 2011 года работает именно с пластиковыми трубопроводными продуктами. Их техотдел, как я убедился, способен не только предоставить сертификаты, но и обсудить нюансы монтажа под конкретные грунтовые условия. Это ценно, потому что высокопрочная труба — это не универсальный конструктор, а система, где важна каждая деталь.

Армирование базальтом: не только прочность, но и вопросы долговечности

Много говорят о химической стойкости базальта. Да, он инертен к большинству агрессивных сред, но ключевое слово — ?большинству?. В одном из проектов по реконструкции канализационного коллектора труба BFRPE должна была проложиться в зоне с высоким содержанием сульфатов в грунтовых водах. Лабораторные испытания образцов показали отличную стойкость, но мы настояли на дополнительном тесте в полевых условиях — заложили контрольные отрезки на год. Результат подтвердил надёжность, однако выявил интересный эффект: поверхность трубы стала чуть шероховатее, хотя прочностные характеристики не изменились. Для гидравлики это не критично, но для транспортировки абразивных сред могло бы иметь значение.

Ещё один аспект — усталостная прочность. Труба DN400 из базальтового армированного полиэтилена часто используется в условиях динамических нагрузок, например, под дорогами с интенсивным движением. Циклические деформации грунта — это не статическое давление. Здесь важно, как ведёт себя связка ?полиэтилен-базальт? на микроуровне. Были случаи (не с нашей практики, но от коллег), когда после нескольких лет эксплуатации в таких условиях появлялись микротрещины в полимерной матрице, хотя волокна оставались целыми. Проблема была не в материале как таковом, а в технологии производства конкретной партии — неравномерное распределение волокон. Поэтому сейчас при выборе поставщика первым делом интересуемся не только составом, но и методом экструзии и контролем качества на линии.

Кстати, о производстве. Компания Sichuan Asia Plastic, упомянутая выше, как раз делает акцент на том, что занимается пластиковыми трубопроводами 13 лет. Для рынка это существенный срок, позволяющий накопить не только технологический опыт, но и базу данных по поведению труб в разных регионах и условиях. Это не гарантия, но важный фактор доверия.

Монтажные реалии: что не попадает в отчёт

В теории монтаж BFRPE трубы выглядит straightforward: подготовка траншеи, укладка, стыковка, обратная засыпка. На практике же мелочей масса. Например, подготовка ложа траншеи. Для жёстких стальных или бетонных труб допустимы некоторые неровности, но для полимерной армированной трубы, особенно большого диаметра, требуется идеально ровное и уплотнённое основание. Иначе возникает риск локального напряжения в стенке. Однажды пришлось переделывать участок в 50 метров именно из-за этого: подрядчик сэкономил на уплотнении песка, и через полгода в трубе появилась вмятина, хоть и не сквозная. Урок: сэкономил на подготовке — потерял на ресурсе.

Обратная засыпка — отдельная наука. Нельзя просто забросать грунт экскаватором. Послойное уплотнение песка или мелкого щебня обязательно. И здесь снова проявляется особенность материала: базальтовое армирование придаёт кольцевую жёсткость, но труба остаётся в определённой степени гибкой. Она должна немного деформироваться под нагрузкой, равномерно распределяя её. Если засыпка сделана кое-как, деформация становится неравномерной. Контролировать этот процесс — обязанность инженера на площадке, а не только рабочих.

И, конечно, логистика. Трубы DN400 — это уже не бухты, а мерные отрезки, обычно 6 или 12 метров. Их перевозка, разгрузка и складирование требуют аккуратности. Падение с высоты или удар о твёрдый предмет может привести к скрытым повреждениям армирующего слоя. Всегда требую, чтобы на объекте был запас в хотя бы одну трубу сверх расчёта — на случай, если при разгрузке что-то пойдёт не так. И это не паранойя, а простая практика из серии ?однажды уже было?.

Экономика проекта: где скрыта реальная выгода

Первая стоимость — закупочная — у трубы из базальтового армированного полиэтилена часто выше, чем у традиционных альтернатив. Но если считать полный жизненный цикл, картина меняется. Меньший вес означает экономию на транспортировке и монтаже (не нужна тяжёлая техника для установки). Коррозионная стойкость — отсутствие затрат на катодную защиту и ремонт из-за ржавчины. Гладкая внутренняя поверхность — снижение энергозатрат на перекачку. В одном из наших проектов по водоводу расчётный срок службы был принят за 50 лет, и за этот период экономия на эксплуатации перекрыла первоначальную разницу в цене с оцинкованной сталью более чем в два раза.

Но есть и подводные камни. Например, если проект небольшой и срок службы системы планируется не более 20 лет, то переплата за BFRPE может быть неоправданной. Всё зависит от технического задания и условий эксплуатации. Слепо гнаться за ?самым современным материалом? — ошибка. Нужен холодный расчёт.

И здесь снова возвращаемся к вопросу о надёжном поставщике. Когда компания, такая как Sichuan Asia Plastic New Material Co., предлагает продукт, она, исходя из своего многолетнего опыта, обычно готова предоставить не просто цену, а предварительный технико-экономический расчёт под ваши условия. Это признак серьёзного подхода, когда продают не просто трубы, а решение.

Взгляд вперёд: куда движется технология

Сейчас вижу тенденцию к оптимизации самого процесса производства BFRPE. Речь идёт о более точном дозировании и ориентации базальтовых волокон в стенке трубы, чтобы добиться ещё более предсказуемых механических характеристик. Также идёт работа над составами полиэтилена, повышающими его стойкость к УФ-излучению для открытой прокладки.

Ещё один интересный вектор — развитие систем мониторинга. Встраивание в стенку трубы на этапе производства оптических волокон для контроля деформаций в реальном времени. Для ответственных объектов, таких как магистральные трубопроводы или коллекторы под мегаполисами, это может стать новым стандартом. И здесь труба DN400 из композита — идеальный кандидат, так как технология её производства позволяет интегрировать такие элементы без критического усложнения процесса.

В итоге, материал BFRPE — это не панацея, а мощный и гибкий инструмент в руках инженера. Его правильное применение требует понимания не только его сильных сторон, но и тех ограничений и нюансов, которые познаются только на практике. Главное — не верить слепо рекламным проспектам, задавать вопросы поставщикам, требовать испытаний и всегда помнить, что успех проекта лежит на стыке качественного материала и грамотного монтажа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

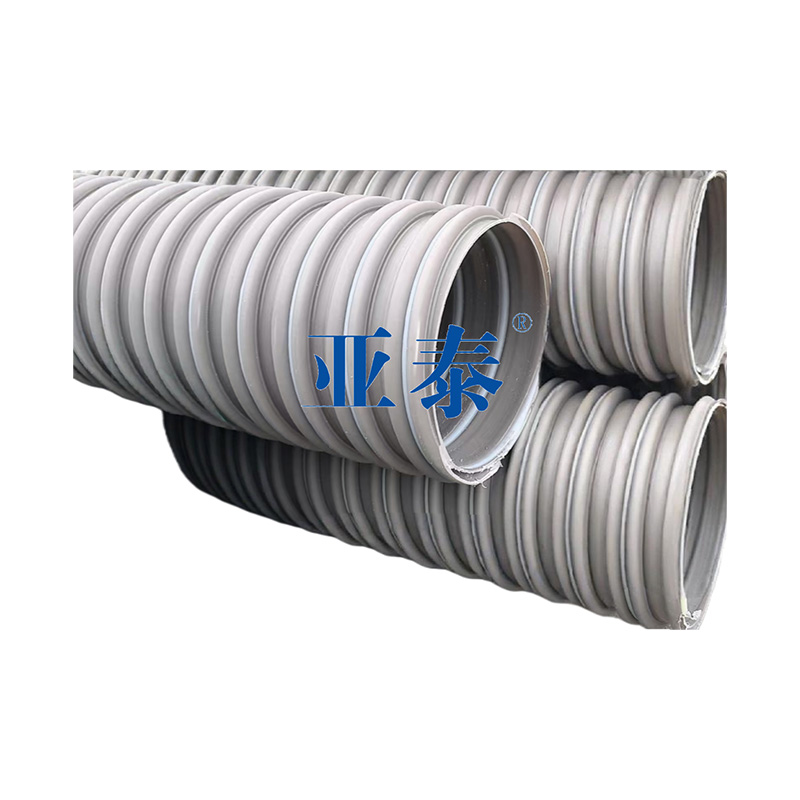

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

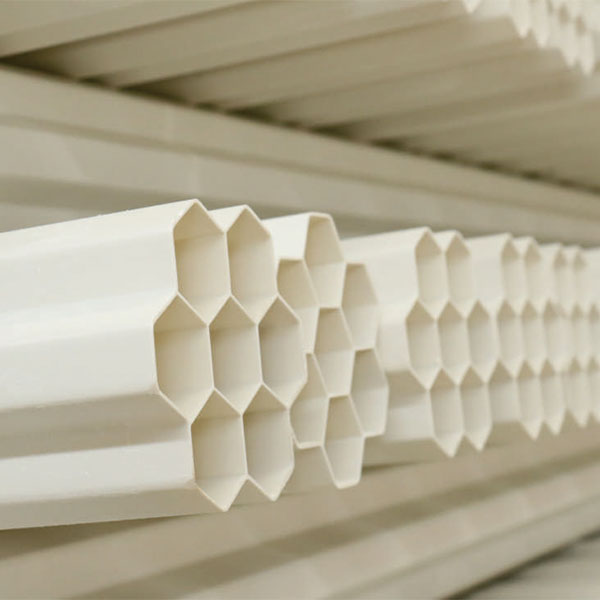

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка

Связанный поиск

Связанный поиск- меха

- крышка люка колодца пластиковая цена поставщик

- люк мм оптом

- крышка для колодца пластиковая с люком завод

- Люк из высокопрочного пластика UPP-T производитель

- Высокопрочные трубы из полиэтилена армированного базальтовым волокном (BFRPE)

- люк канализации завод

- Высокопрочная труба DN1500 из базальтового армированного полиэтилена (BFRPE)

- пластиковый люк для колодца завод

- пластиковые люки для канализации в Китае