Глубинный инспекционный колодец из армированного пластика DN700

Когда слышишь про глубинный инспекционный колодец из армированного пластика DN700, многие сразу думают — ну, труба побольше, стенки потолще, и дело в шляпе. Но если копнуть, именно в таких, казалось бы, стандартных позициях и кроются все подводные камни. Сам работаю с этим лет десять, и скажу — разница между ?просто колодцем? и тем, что реально отслужит в земле десятилетия, часто упирается в детали, которые в каталогах не напишут. Да и сам DN700 — размер обманчивый, потому что под одной цифрой может скрываться и простое решение для дренажа, и серьёзная конструкция для глубокой инспекции с нагрузкой.

Почему именно армированный пластик, а не ?просто пластик? или бетон

Тут многие ошибаются, думая, что если колодец пластиковый, то ему любая глубина нипочём. Но для глубинных решений — а под этим я понимаю установку ниже трёх метров, да ещё и в нестабильных грунтах — обычный ПЭ или ПП без армирования просто поплывёт или деформируется со временем. Армирование стекловолокном или композитными слоями — это не просто ?усиление?, это изменение поведения материала под постоянной нагрузкой. Видел колодцы, которые через пару лет после монтажа давали перекосы в местах соединений, потому что производитель сэкономил на распределении армирующего слоя по высоте. Особенно критично в зоне горловины и днища.

Кстати, про бетон. Да, он тяжёлый и прочный, но в условиях высоких грунтовых вод или агрессивных сред — коррозия арматуры, разрушение, плюс сложность герметизации вводов. С армированным пластиком таких проблем нет, если, конечно, материал сертифицирован и рассчитан на химическое воздействие. Но и тут есть нюанс — не всякое армирование одинаково. Иногда в составе появляются вторичные материалы, которые снижают устойчивость к долговременным нагрузкам. Поэтому всегда смотрю на паспорт материала и результаты испытаний на ползучесть.

Из практики — один из удачных примеров, с которыми работал, это продукция от Sichuan Asia Plastic New Material Co. У них в ассортименте как раз есть глубинные инспекционные колодцы под разные условия, и по опыту монтажа их DN700-х моделей заметно, что профиль стенки и распределение армирования продуманы именно для вертикальных нагрузок. Не реклама, а констатация — когда компания специализируется на пластиковых инспекционных скважинах и трубопроводах 13 лет, как они, это обычно чувствуется в деталях конструкции. Информацию по ним можно найти на их сайте — https://www.scyasu.ru — там есть технические спецификации, которые полезно изучить перед выбором.

DN700 — не только диаметр, а целый набор требований к монтажу

Цифра 700 — это, конечно, про условный проход. Но когда начинаешь монтировать, понимаешь, что главное — это обеспечить не просто установку, а стабильность на всю глубину. Например, подготовка основания. Если для мелких колодцев иногда обходятся уплотнённой песчаной подушкой, то для глубинного DN700 уже нужно бетонное основание с анкеровкой, иначе возможна просадка и разгерметизация стыков. Сам через это проходил на одном объекте — сэкономили на основании, через год колодец ушёл вбок на 10 сантиметров.

Ещё момент — соединение секций. Резьбовые муфты, фланцы, сварка встык — каждый способ имеет свои ограничения по глубине. Для глубоких колодцев предпочтительна сварка, но она требует квалификации и контроля качества шва. Видел случаи, когда недовар приводил к протечкам на глубине, и ремонт обходился дороже, чем изначальный монтаж. Поэтому сейчас всегда настаиваю на пробном давлении после монтажа, даже если заказчик торопит.

И про люки не забудем. Стандартный чугунный люк на глубинный колодец — это дополнительная нагрузка на горловину. Нужно либо усиливать верхнюю секцию, либо использовать облегчённые композитные варианты. Но и тут важно, чтобы люк выдерживал транспортную нагрузку, если колодец находится под проезжей частью. Часто этот момент упускают из виду на этапе проектировки.

Где чаще всего ошибаются при выборе и установке

Первая и самая распространённая ошибка — игнорирование гидрогеологических условий. Глубинный колодец — это не просто вертикальная труба, это конструкция, которая постоянно взаимодействует с грунтом и водой. Если не сделать анализ грунта на агрессивность, можно получить ускоренное старение материала. Был случай на объекте в заболоченной местности — установили колодец без дополнительной защиты от органических кислот, через 4 года появились микротрещины в зоне переменного уровня воды.

Вторая ошибка — экономия на комплектующих. Речь про уплотнители, крепёж, герметики. Кажется, мелочь, но именно эти ?мелочи? обеспечивают герметичность и долговечность. Использование неподходящих уплотнительных колец для инспекционного колодца DN700 может привести к просачиванию грунтовых вод внутрь, а это уже нарушение всей системы. Рекомендую всегда использовать комплектующие от того же производителя, что и сам колодец, или проверенные аналоги с подтверждённой совместимостью.

Третье — неправильный расчёт нагрузки. DN700 — это серьёзный диаметр, и нагрузка от грунта, особенно при высоком уровне грунтовых вод, может быть значительно выше расчётной. Инженеры иногда берут стандартные табличные значения, не учитывая локальные особенности. Отсюда — деформации, трещины. Теперь всегда, если есть сомнения, заказываю дополнительные расчёты у независимых специалистов. Дороже на этапе проекта, но дешевле, чем переделывать.

Практические наблюдения из опыта монтажа

Работая с разными производителями, заметил, что у качественного глубинного колодца из армированного пластика есть несколько визуальных и тактильных признаков. Во-первых, внутренняя поверхность должна быть гладкой, без наплывов и раковин — это снижает риск засоров и облегчает проведение инспекции камерами. Во-вторых, кольцевая жёсткость (SN) должна быть не просто заявлена, а подтверждена маркировкой на стенке. Однажды получили партию, где маркировка была нанесена краской и стёрлась при монтаже — пришлось останавливать работы для проверки документации.

При монтаже в зимних условиях есть своя специфика. Пластик становится более хрупким на морозе, поэтому нужно избегать ударных нагрузок. Также важно дать материалу акклиматизироваться перед сваркой. Несоблюдение температурного режима сварки — прямой путь к некачественному шву. Выработали правило — если на улице ниже -10°C, монтаж приостанавливаем либо организуем обогреваемый тамбур вокруг зоны работ.

И ещё один практический совет — всегда оставляйте запас по высоте. После установки и обратной засыпки часто происходит небольшая усадка. Если колодец выведен ?в ноль?, через полгода люк может оказаться ниже уровня земли. Лучше сразу запланировать подъём горловины на 5-10 см с учётом усадки.

Взгляд в будущее: что может измениться в стандартах и материалах

Сейчас активно развивается тема интегрированных датчиков в стенки колодцев — для мониторинга уровня, давления, состава среды. Для глубинных инспекционных колодцев DN700 это особенно актуально, так как доступ для регулярного обслуживания затруднён. Думаю, в ближайшие годы появятся стандартные решения по закладным элементам для сенсоров ещё на этапе производства. Это избавит от необходимости сверлить стенки на месте, нарушая целостность конструкции.

Материалы тоже не стоят на месте. Вижу тенденцию к использованию более стойких к абразивному износу композитов, особенно для колодцев, в которых возможен проход песка или ила под давлением. Обычный армированный пластик может истираться, поэтому для таких условий уже предлагаются варианты с внутренним защитным покрытием.

Наконец, монтаж. Постепенно внедряются технологии роботизированной сварки и контроля швов, что должно снизить человеческий фактор. Для глубинных решений это большой плюс, так как качество соединения — ключевой фактор надёжности. Пока это дорого, но, как и любая технология, со временем станет доступнее. Главное — чтобы новые методы не заставляли забывать о базовых принципах: тщательной подготовке основания и учёте всех нагрузок. В конце концов, даже самый совершенный колодец из армированного пластика — это всего лишь элемент системы, и его работа зависит от того, насколько грамотно он в эту систему интегрирован.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

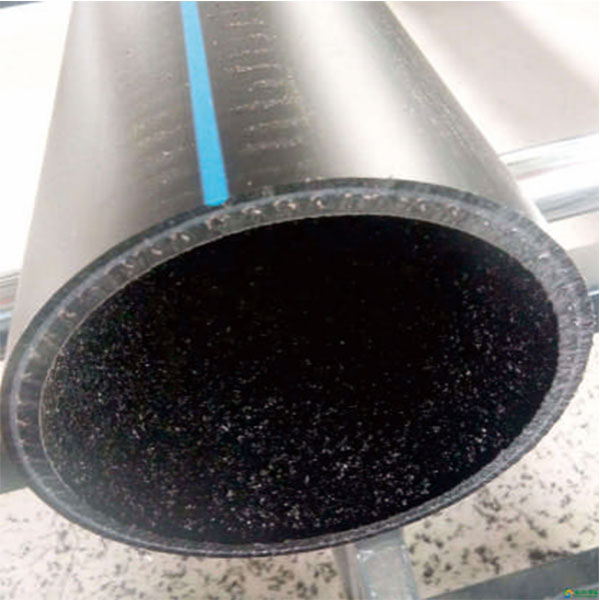

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

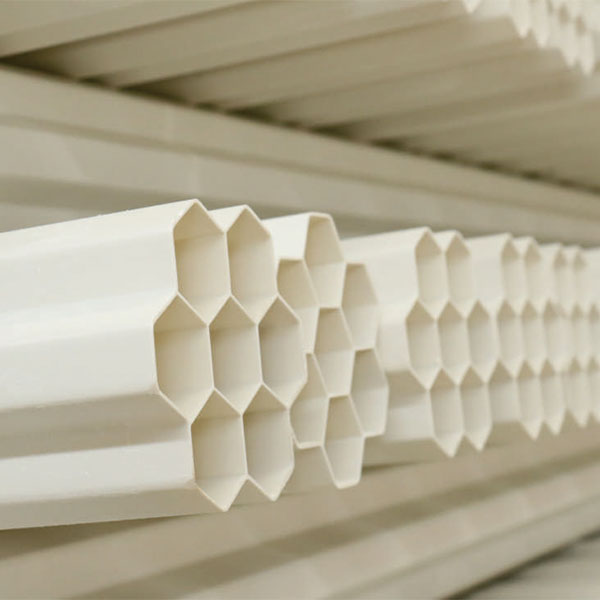

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

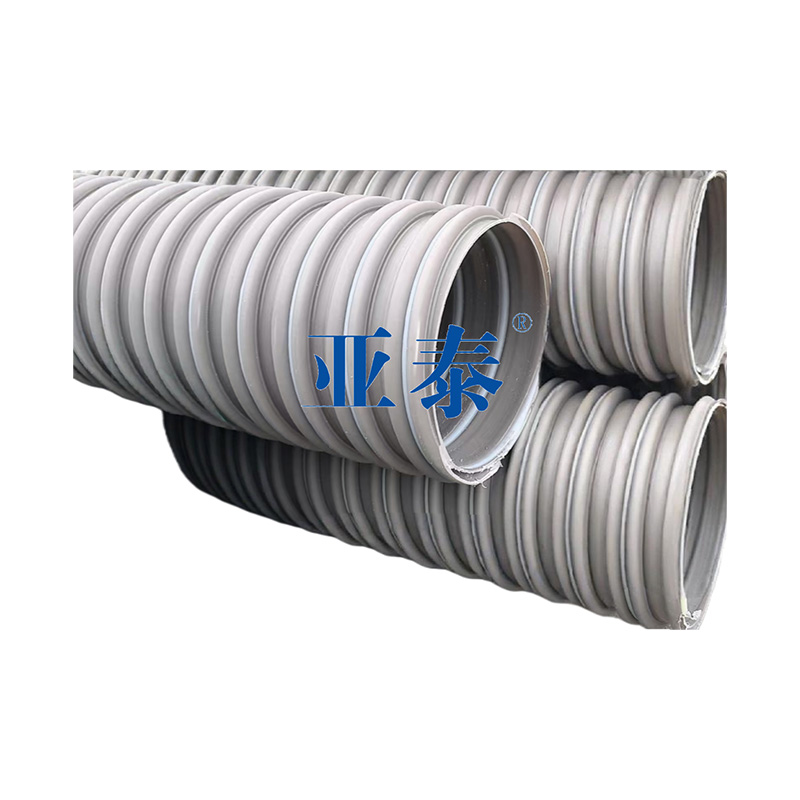

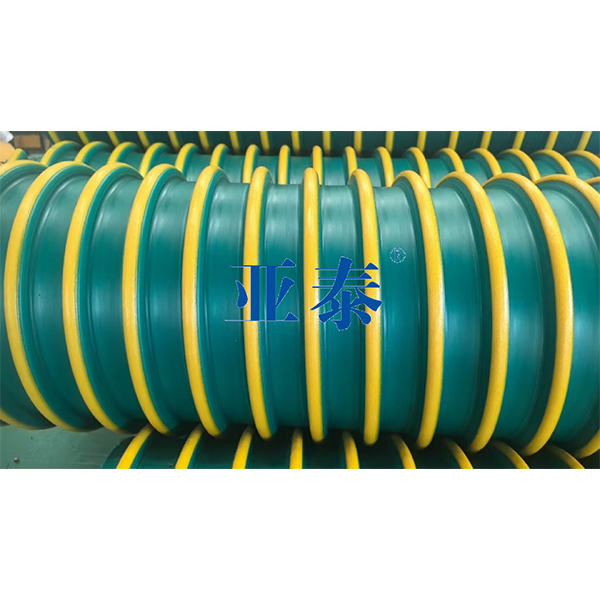

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

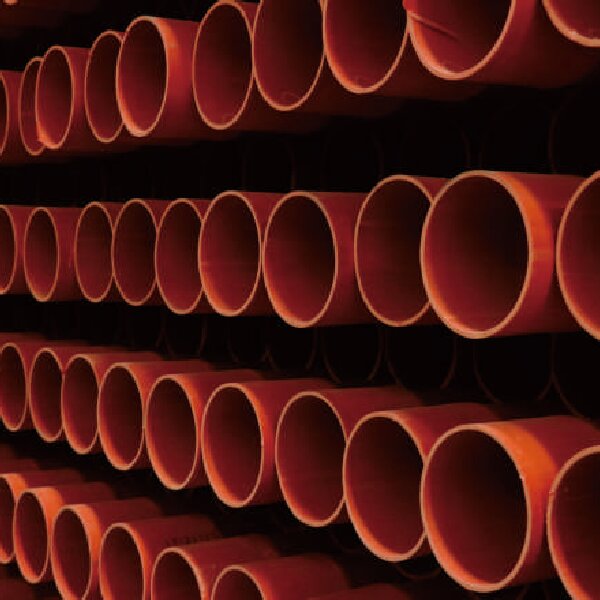

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2

Связанный поиск

Связанный поиск- люк пластиковый производитель

- труба гофрированная с протяжкой 20 мм

- труба гофрированная самозатухающая

- люк канализации производитель

- купить люк пластиковый цена в Китае

- труба гофрированная пнд протяжкой

- цена люка канализационного пластикового завод

- Труба высокого сопротивления DN1500 из базальтового армированного полиэтилена (BFRPE)

- труба гофрированная пнд черная

- Люк из армированного пластика производитель