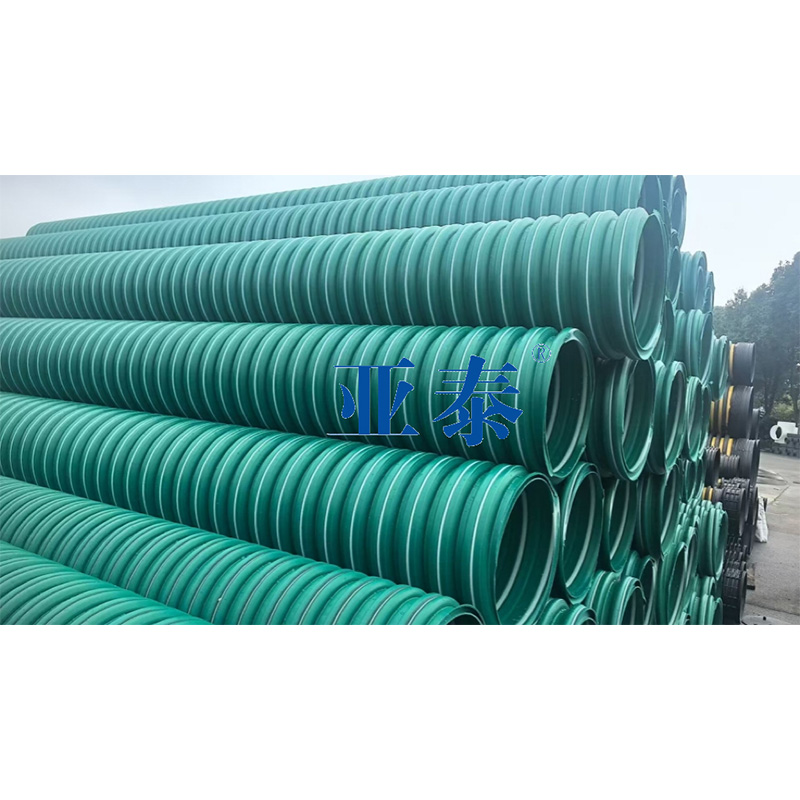

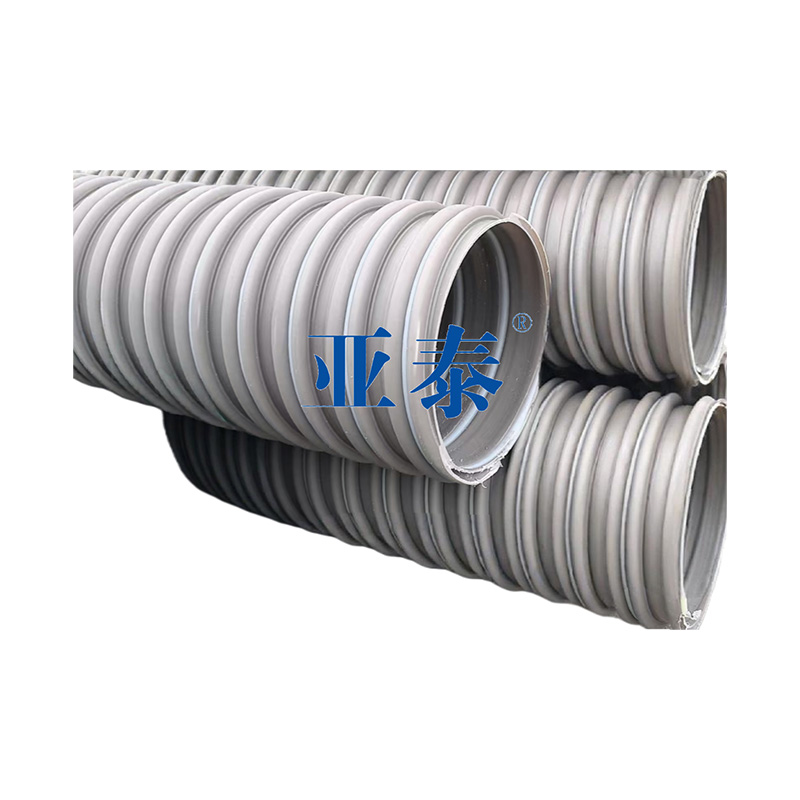

Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками

Когда говорят про гофрированную трубу из полиэтилена высокой плотности (HDPE) с двойными стенками, многие сразу думают — ну, труба в трубе, что тут сложного. Но на практике разница между просто 'двойной стенкой' и правильно спроектированной, отлитой системой — это как между картонной коробкой и инженерной конструкцией. Сам работал с разными поставщиками, и пока не попал на объект с просадкой грунта и разрывом по шву внутренней гладкой стенки, не осознал, насколько критична именно целостность структуры, а не просто наличие двух слоёв. Вот об этом и хочу порассуждать — без глянцевых каталогов, с привязкой к реальной укладке в траншею.

Где кроется главный подвох в конструкции

Основная ошибка при выборе — гнаться за диаметром и кольцевой жёсткостью SN, забывая про адгезию между слоями. Видел образцы, где внешняя гофрированная стенка и внутренняя гладкая буквально 'ходили' друг относительно друга при изгибе. В теории — двойная стенка даёт и прочность, и гладкость для стока. На практике — если связь между слоями слабая, при динамической нагрузке (например, от вибрационного уплотнения грунта над трассой) может начаться расслоение. Это не мгновенный коллапс, а тихий процесс: сначала падает реальная кольцевая жёсткость, потом в зазор между стенками набивается ил, и вот уже гидравлическое сопротивление выросло вопреки расчётам.

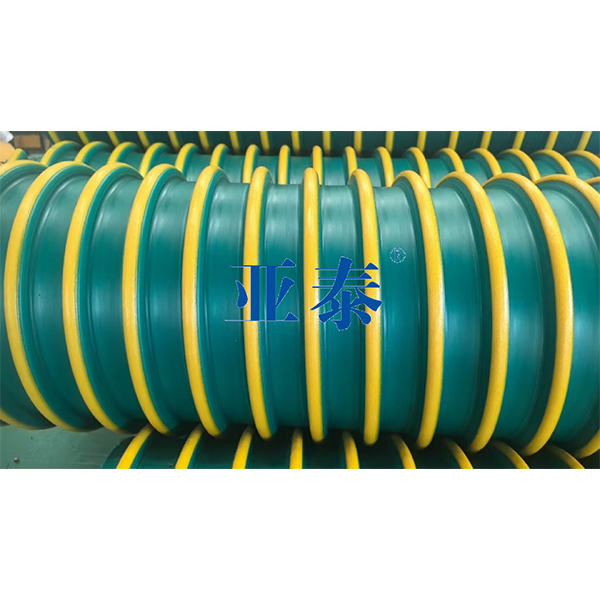

Поэтому теперь всегда смотрю не только на паспортные SN4 или SN8, но и на технологию производства. Литой одновременный экструзионный процесс, где оба слоя формируются из расплава HDPE единовременно — это совсем другой уровень монолитности, чем послойная намотка с последующим спеканием. Китайские производители, вроде Sichuan Asia Plastic New Material Co., которую я встречал на выставке, часто делают акцент именно на таком цельнотянутом методе. Заходил на их сайт https://www.scyasu.ru — видно, что компания с 2011 года в теме пластиковых труб, и это чувствуется в деталях конструкции их труб. Не реклама, просто наблюдаю: у них в разрезах видно, что рёбра жёсткости внешней гофры плавно переходят в гладкий слой без видимой границы — это хороший признак.

Ещё один нюанс — материал самой HDPE. Не всякий полиэтилен высокой плотности одинаков. Для безнапорной канализации и ливнёвки часто используют PE80 или PE100, но вторичный гранулят или неправильные добавки могут сделать материал хрупким на морозе. Помню историю на одном из объектов под Челябинском: труба, заявленная как морозостойкая, дала микротрещины по внешней гофре после первой зимы. Не разрыв, а именно сетка трещин — явный признак проблем с сырьём или режимом охлаждения после экструзии. После этого всегда запрашиваю протоколы испытаний на ударную вязкость при отрицательных температурах, а не верю общим фразам.

Монтаж: где теория расходится с полем

Всё выглядит просто: траншея, песчаная подушка, укладка, обсыпка, уплотнение. Но с двойными стенками HDPE есть свои приколы. Первое — стыковка. Раструбные соединения с уплотнительными кольцами из EPDM — стандарт. Но если уплотнитель некачественный или посадочная канавка в трубе имеет литьевой облой (заусенец), герметичность будет условной. Сам сталкивался, когда при испытании участка на герметичность вода сочилась не через стык, а через... микроотверстие в самом уплотнительном кольце. Производитель сэкономил на резине.

Второй момент — укладка в кривых. Гофра с двойной стенкой хорошо гнётся, но есть предел. Если пытаться вписаться в резкий поворот без использования готовых отводов, можно получить локальное сплющивание внутреннего гладкого слоя. Это не всегда видно снаружи, но пропускная способность на этом участке падает, плюс там будет заиливаться. Научился на своих ошибках: теперь для поворотов даже в 15 градусов использую готовые фасонные части от того же производителя, что и труба. Пусть дороже, но сохраняется и гладкость, и герметичность системы.

И про обсыпку. Казалось бы, засыпал, утрамбовал — и всё. Но если уплотнять грунт над самой труббой слишком активно виброплитой, можно создать точечные нагрузки, которые внешняя гофра выдержит, а вот внутренняя гладкая стенка может деформироваться. Особенно если температура на улице под +30 и труба на солнце нагрелась, стала более податливой. Выработал правило: основной слой обсыпки — песок или мелкий щебень без острых краёв, уплотнение слоями не более 15-20 см, а над верхней образующей трубы первые 30 см не трамбую вообще, только засыпаю.

Сравнение с альтернативами: когда её стоит выбирать

Часто её рассматривают в связке с одностенной гофрой ПНД или с гладкими ПВХ трубами. Ключевое преимущество гофрированной трубы HDPE с двойными стенками — это сочетание гибкости (а значит, меньше стыков на длинной трассе) и сохранной гидравлики гладкой внутренней поверхности. Для самотечных систем, где важен уклон и скорость потока, это критично. Для дренажа же, где важно в первую очередь собрать воду, иногда достаточно и одностенной — дешевле.

Но есть сценарий, где альтернатив почти нет — это прокладка в нестабильных, пучинистых грунтах. Гибкость и высокая кольцевая жёсткость (за счёт рёбер) позволяют трубе воспринимать подвижки грунта без разрушения. Видел, как после весеннего паводка бетонные лотки перекосило, а гибкая двухслойная трасса из HDPE — осталась на месте, лишь слегка изогнулась вместе с грунтом. Это дороже, но на ответственных участках — того стоит.

Ещё один плюс, о котором редко пишут, — ремонтопригодность. Если участок повреждён (например, экскаватором), его можно вырезать, а новый кусок вварить стыковой сваркой встык. Получается монолитно, почти как новая. С ПВХ такое не пройдёт — только муфты, которые всегда слабое место. Поэтому для инфраструктурных проектов, где срок службы закладывается на 50 лет, выбор всё чаще склоняется в сторону свариваемого полиэтилена, а именно таких двойных конструкций.

Цена вопроса и экономия, которая может выйти боком

Да, такая труба дороже одностенной. Но если считать не за погонный метр, а за жизненный цикл системы, картина меняется. Меньше стыков — меньше рисков протечек. Гладкая внутренняя стенка — меньше затрат на прочистку и обслуживание. Прочность — меньше вероятность аварийного ремонта. Но здесь важно не переборщить с экономией на самом материале.

Рынок наводнён предложениями, особенно из регионов, где контроль за сырьём слабее. Может попасться труба, где внешний слой — HDPE, а внутренний — из более дешёвого полиэтилена низкой плотности (LDPE) или даже вторички. По цвету и на ощупь не отличишь сразу. Но при температурных перепадах коэффициенты теплового расширения у слоёв разные — и вот уже связь нарушается. Поэтому теперь работаю только с теми поставщиками, кто даёт полную раскладку по составу сырья и имеет нормальную производственную историю. Как та же Sichuan Asia Plastic, которая, судя по информации на https://www.scyasu.ru, уже 13 лет специализируется на пластиковых трубных продуктах. Долгий срок на рынке — косвенный признак того, что продукция прошла проверку временем и разными объектами, иначе бы просто не выжили.

Итоговая мысль простая: двухстенная гофрированная труба из HDPE — отличное решение, но не универсальное. Её стоит брать там, где нужна долговечность, стойкость к подвижкам и сохранение пропускной способности. А выбирать — по технологии производства и репутации производителя, а не только по цифре в прайсе. И всегда, всегда запрашивать реальные образцы для своего контроля, прежде чем заказывать партию на объект. Личный осмотр среза и попытка руками оценить монолитность структуры скажут больше, чем десяток красивых буклетов.

Будущее и мелкие улучшения, которых не хватает

Смотрю на эволюцию этих труб за последние лет пять. Стали чаще делать цветные маркерные полосы (например, для ливневой канализации — зелёные, для хозяйственно-бытовой — синие) прямо в теле внешнего слоя — удобно при раскопках. Появились варианты с интегрированным тросом для последующей прокладки кабелей — умное решение, два в одном. Но чего всё ещё не хватает, так это более жёсткой стандартизации по тестам на долговременную адгезию слоев. Существующие ГОСТы и ТУ часто проверяют прочность на разрыв здесь и сейчас, а как поведёт себя связь через 20 лет в агрессивной грунтовой среде — моделируют редко.

Ещё один момент — фасонные части. С ними у многих производителей беда. Труба может быть отличной, а отводы или тройники — менее качественные, с более тонкой стенкой или другим составом. Это создаёт 'слабое звено' в системе. Хорошо, когда производитель, как некоторые серьёзные игроки, держит единый стандарт на всю линейку. Видел в ассортименте у упомянутой азиатской компании и трубы, и полный комплект фитингов — это правильный подход.

В общем, тема неисчерпаемая. Каждый новый объект приносит какой-то опыт. Главное — не останавливаться на мысли, что 'труба как труба', а вникать в детали. Потому что в мелочах, вроде качества сырья или точности литьевой формы, и кроется разница между объектом, который сдал и забыл, и системой, которая работает десятилетиями без твоего вмешательства. А это, в конечном счёте, и есть лучшая оценка для любого инженерного решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1

Связанный поиск

Связанный поиск- бесплатно люк в Китае

- гофрированная двустенная труба промрукав пнд гибкая

- Высокопрочная труба DN400 из базальтового армированного полиэтилена (BFRPE)

- открытый люк в Китае

- труба гофрированная легкая

- труба гофрированная двустенная

- труба гофрированная 350

- купить люк на колодец пластиковый оптом

- Двустенная спиральная труба из базальтового волокна DN200 (CBF/UPE-T)

- Намоточная труба