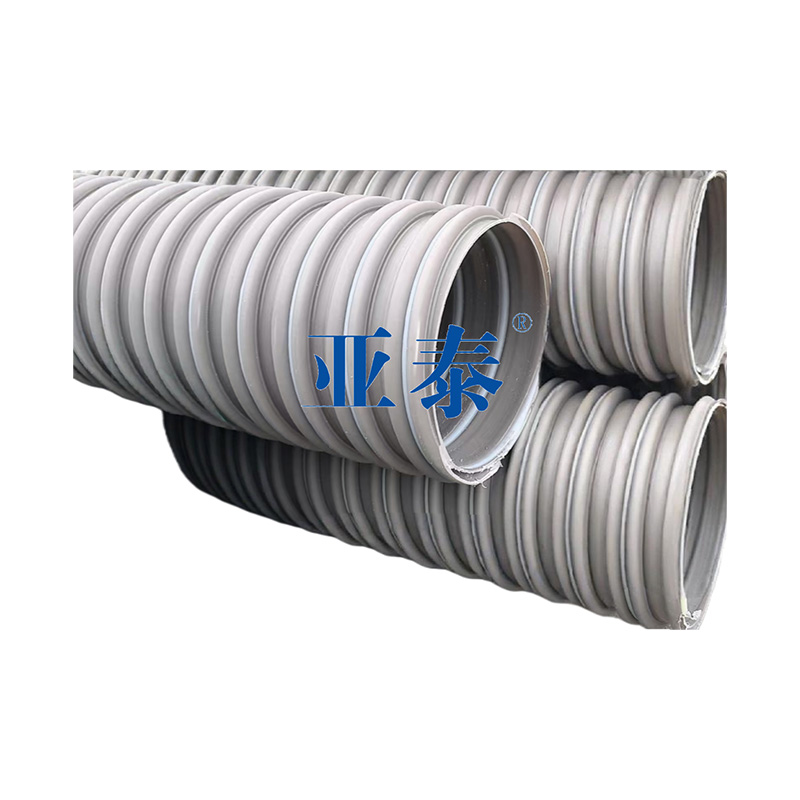

Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN200

Когда слышишь ?гофрированная труба HDPE DN200?, многие сразу представляют себе просто чёрный рукав для дренажа. Вот тут и кроется первый, и довольно серьёзный, просчёт. Это не просто альтернатива бетонным или асбестовым коллекторам — это целая инженерная система, где материал, конструкция и диаметр работают в связке. Особенно когда речь идёт о двойных стенках. Часто заказчики, да и некоторые проектировщики, гонятся за диаметром, думая, что главное — пропускная способность, а на структуру стенки можно закрыть глаза. Опыт же показывает, что для DN200 именно двойная стенка — это не ?опция?, а необходимость. Вспоминается один проект под Казанью, где попытались сэкономить, взяв однослойную гофру под засыпку в три метра... В итоге — локальные деформации и переделка участка. Так что, Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN200 — это формула, где убрать любой элемент — значит получить совершенно другой, часто проблемный, продукт.

Почему именно HDPE и почему двойная стенка для DN200?

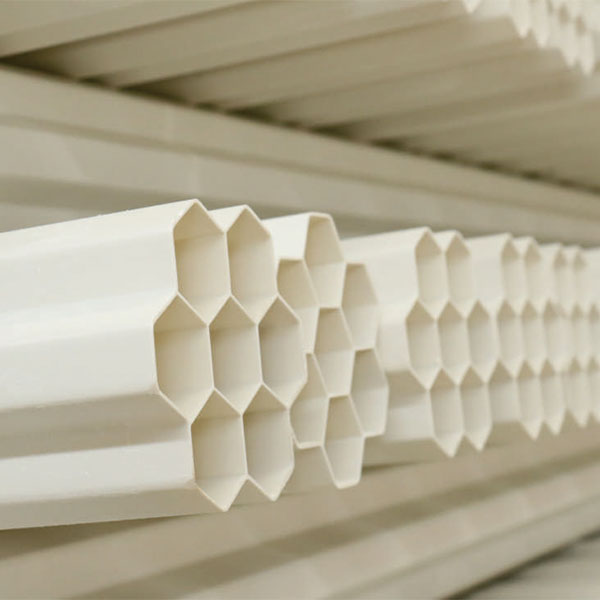

Полиэтилен высокой плотности — это уже давно не тот ?пластик?, который гнётся на солнце. Современные марки, типа PE100, это материал с памятью формы, стойкий к агрессивным средам, которые в наших грунтах — обычное дело. Но главный нюанс — кольцевая жёсткость. Для трубы диаметром 200 мм, которая будет работать под нагрузкой, одной гладкой стенки из HDPE недостаточно. Нужна структура, которая распределит давление.

Вот здесь и выходит на сцену двойная стенка. Внешний слой — это гофра, та самая, которая даёт жёсткость на сжатие. Внутренний — гладкий, для минимизации сопротивления потоку. Казалось бы, всё просто. Но технология сварки этих двух слоёв в единое целое — это и есть ключевая компетенция производителя. Если связь слабая, под нагрузкой слои могут начать ?играть? друг относительно друга, появится шелест, а потом и трещина. Мы как-то разбирали образец после испытаний на усталость — видно было, где сцепление было идеальным, а где производитель схалтурил.

Для диаметра DN200 эта технология критична. Меньшие диаметры ещё как-то прощают огрехи, а здесь площадь поверхности большая, нагрузки выше. Поэтому при выборе всегда интересуюсь не только сертификатами, но и технологией коэкструзии на производстве. Кстати, у Sichuan Asia Plastic New Material Co. (их сайт — scyasu.ru) в описании процесса акцент делается именно на соэкструзию с полным контролем, что для меня, как для специалиста, который видел разные производства, является важным сигналом. Компания, напомню, работает на рынке пластиковых трубопроводов уже 13 лет, а такой срок обычно означает, что базовые технологические ошибки они уже прошли.

Сложности монтажа и типичные ошибки на объекте

В теории монтаж гофрированной трубы — дело нехитрое: соединил раструб, уложил, засыпал. На практике с DN200 начинаются специфические сложности. Первое — вес. Бухта или отрезок в 6 метров — это уже не та рулонная лента, которую два рабочих перенесут. Нужна техника, правильная разгрузка, чтобы не повредить край. Частая ошибка — бросать с кузова, думая, что пластик прочный. Прочный-то он прочный, но удар по торцу может сколоть фаску на раструбе, и тогда герметичность соединения под вопросом.

Второй момент — подготовка основания. Здесь многие расслабляются, мол, труба гибкая, сама ляжет. Это фатально. Для DN200 нужно ровное, уплотнённое песчаное основание без камней. Один острый камень под трубой, и через пару лет в этом месте — вмятина, а потом и засор. Видел такое на дренаже вокруг склада. Пришлось вскрывать и менять секцию.

И третье — засыпка. Послойная, с уплотнением по бокам, но без фанатизма над самой трубой. Иногда экскаваторщик, желая побыстрее, заваливает ковш грунта с высоты. Для трубы с двойными стенками это, может, и не смертельно, но внутренние напряжения в материале создаёт. Лучше всего — песчано-гравийная смесь, послойно, с ручной трамбовкой в пазухах.

Сравнение с аналогами: где выигрываем, а где нет

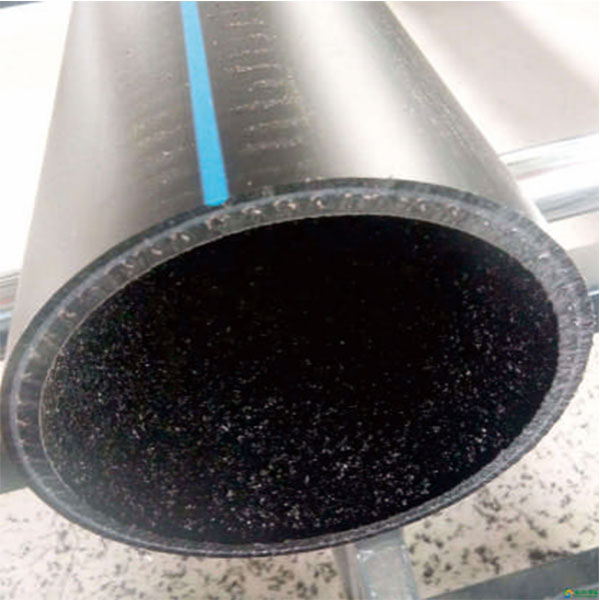

Часто в тендерах гофрированная труба HDPE DN200 конкурирует с ПВХ-аналогами и с бетонными безнапорными трубами. С ПВХ всё более-менее ясно: при морозах наш полиэтилен куда пластичнее, не становится хрупким. А вот с бетоном сравнение интереснее.

Выигрыш в весе и скорости монтажа — очевиден. Не нужны краны, стыки герметизируются в разы быстрее. Но главный козырь — это коррозионная стойкость и долговечность в агрессивных грунтовых водах. Бетон со временем выкрашивается, арматура ржавеет. HDPE же к этому инертен. Однако есть и слабое место — устойчивость к ультрафиолету. Оставлять такую трубу на солнце на месяцы нельзя, полимер стареет. Поэтому хранение на объекте должно быть под навесом или под плёнкой.

Ещё один практический момент — ремонтопригодность. Врезаться в бетонную систему или заменить секцию — это целая история. С гофрированной HDPE трубой всё проще: можно вырезать повреждённый участок и поставить ремонтную муфту. На одном из объектов по ливневой канализации так и делали, когда экскаватор пробил действующую линию. Работы заняли полдня вместо запланированных нескольких суток на ремонт бетонного коллектора.

Кейс из практики: дренаж промышленной площадки

Хочу привести в пример объект, который хорошо иллюстрирует правильное применение. Это была дренажная система по периметру большой промплощадки с высоким уровнем грунтовых вод. Почему выбрали именно двойные стенки диаметр DN200? Расчётный объём воды требовал такого сечения, а нагрузки от техники, которая могла проехать вдоль трассы, — двойной конструкции стенки.

Изначально рассматривали и более дешёвые варианты, но остановились на HDPE. Ключевым был фактор химической стойкости: в грунте были возможные примеси от старой хозяйственной деятельности. Трубы поставлялись, в том числе, и от Sichuan Asia Plastic New Material Co. — их продукция тогда прошла по совокупности критериев: заявленная кольцевая жёсткость SN8, наличие полного комплекта соединительных элементов и, что важно, антидренажных муфт.

Самый ценный урок с того объекта — важность геодезии. Казалось бы, для безнапорной системы уклон в пару процентов — дело нехитрое. Но на длинной дистанции в сотни метров малейшая ошибка в отметках приводит к образованию провалов, где будет стоять вода. Мы тогда использовали лазерный нивелир для контроля каждые 10 метров. И это себя оправдало — система работает без застоев уже пятый год.

На что смотреть при приёмке и контроле качества

Когда машина с трубами приезжает на объект, недостаточно просто сверить количество. Нужна выборочная проверка. Первое — визуальный осмотр. Нет ли вмятин, глубоких царапин на гофре? Особенно смотрю на зону раструба и внутреннюю гладкую поверхность. Любой наплыв или раковина внутри — это потенциальное место для засора.

Второе — проверка гибкости вручную. Беру отрезок, пробую немного согнуть. HDPE должен пружинить, возвращаться в форму, а не оставаться деформированным. Это быстрая проверка на качество сырья.

Третье, и самое важное, — стыковка. До начала монтажа пробую соединить две случайные трубы с разных поддонов. Раструб должен входить с ощутимым усилием, но без молотка, и защёлкиваться с характерным глухим щелчком. Если соединение идёт слишком легко или, наоборот, требует чрезмерной силы — это брак либо в геометрии, либо в качестве уплотнительного кольца. Такую партию лучше сразу отбраковывать и требовать замену. Помню, как на одном из складов мы таким образом отсеяли целую поставку от другого производителя — экономия на резине уплотнителей вылезла боком на этапе приёмки.

Вместо заключения: мысль вслух о будущем стандартов

Работая с такими материалами, всё чаще ловлю себя на мысли, что отраслевые стандарты немного отстают от технологий. Мы оперируем общими понятиями о кольцевой жёсткости, но для гофрированной трубы из полиэтилена высокой плотности (HDPE) с двойными стенками, особенно крупных диаметров вроде DN200, уже нужны более тонкие параметры. Например, стандартизация тестов на долговременную циклическую нагрузку или на стойкость к конкретным химическим реагентам, которые встречаются в мегаполисах.

Сейчас многое держится на репутации производителя и на опыте прораба, который ?на глазок? или по прошлым проектам знает, как поведёт себя труба. Это, конечно, профессионализм, но индустрии нужна более чёткая, цифровая база. Возможно, скоро появятся ?цифровые паспорта? для каждой партии труб, где будут данные о сырье, условиях производства и результатах заводских испытаний. Это сделало бы выбор и приёмку более объективными. Пока же остаётся полагаться на проверенных поставщиков с историей, вроде той же Sichuan Asia Plastic, и на собственную, иногда горькую, но такую необходимую практику. Ведь в конечном счёте, надёжность системы определяет не идеальная труба в паспорте, а та, что правильно уложена в землю и выдерживает всё, что ей уготовили проектировщики и природа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE)

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE) -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве