Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN1200

Когда слышишь про гофрированную трубу из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN1200, многие сразу думают о простой 'большой трубе для стока'. Но тут вся соль не в самом диаметре, а в том, что за ним стоит — в поведении материала под нагрузкой, в нюансах монтажа именно такого калибра, и в том, как часто проектировщики недооценивают необходимость правильного подбора сырья и технологии соединения для таких габаритов. Слишком часто заказчики фокусируются на цене за погонный метр, упуская из виду стоимость последующих работ по устранению просадок или деформаций.

От сырья до кольцевой жесткости: что действительно важно для DN1200

С HDPE двойных стенок для диаметра 1200 мм история начинается далеко не на стройплощадке. Первое — это само сырье. Не всякий ПНД, маркированный как 'для труб', одинаково ведет себя при формовании такой массивной гофрированной структуры. Бывало, получали партию труб, где внешний слой вроде бы соответствовал стандартам, но внутренний гладкий слой имел микротрещины после экструзии. Причина — разные режимы охлаждения для внешней гофры и внутренней стенки. Это не всегда видно при приемке, но дает о себе знать через пару сезонов, особенно при динамических нагрузках от транспорта.

Кольцевая жесткость SN8 — это, конечно, обязательный минимум для таких диаметров в большинстве проектов. Но я всегда советую смотреть глубже. Для DN1200 критична не просто статическая нагрузка, а длительная ползучесть материала. Видел случаи, когда труба, прекрасно выдержав испытания давлением, через год-полтора в слабых грунтах давала неравномерную просадку. И дело было не в самой трубе, а в том, что модуль упругости материала не совсем соответствовал реальным, а не лабораторным, условиям. Поэтому сейчас при выборе продукта мы всегда запрашиваем не только сертификаты, но и протоколы испытаний на длительную прочность именно для крупных диаметров.

Здесь стоит отметить подход некоторых производителей, которые специализируются именно на крупногабаритных пластиковых решениях. Например, Sichuan Asia Plastic New Material Co. (информацию о компании можно найти на https://www.scyasu.ru), которая работает с пластиковыми трубопроводными продуктами более 13 лет, с 2011 года, часто делает акцент в своих технических материалах именно на адаптации состава ПНД для разных типоразмеров. Это не реклама, а наблюдение: у производителей с долгим опытом в конкретной нише — а компания как раз занимается пластиковыми инспекционными скважинами и трубопроводами — обычно более детально проработаны технологические карты именно для таких сечений, как DN1200.

Монтаж: где теория расходится с практикой на участке

Технология укладки в паспорте изделия — это одно. Реальность на объекте, особенно когда идет дождь, а грунт превращается в жижу, — совсем другое. Для гофрированной трубы HDPE с двойными стенками диаметром 1200 мм подготовка ложа — это 70% успеха. Минимальная толщина песчаной подушки в 20 см — это святое, но часто ее просто не могут качественно утрамбовать на всей протяженности из-за нехватки места или времени. Результат — локальные пустоты, которые потом работают как точка приложения давления.

Соединение раструбных концов. Для труб меньшего диаметра незначительное смещение или угол — ерунда. Для DN1200 даже небольшой перекос при стыковке создает огромное напряжение в замковом соединении. Однажды наблюдал, как бригада, привыкшая работать с трубами DN600-800, попыталась собрать секции DN1200 тем же методом 'завести и подогнать ломом'. В итоге — поврежденный уплотнитель в раструбе и последующая инфильтрация. Пришлось демонтировать. Вывод: для каждого типоразмера, особенно крупного, должен быть свой отработанный протокол стыковки, с использованием правильных такелажных средств.

И еще про обратную засыпку. Грунт, который вынули из траншеи, часто идет обратно. Но если это глина, то после трамбовки она создает неравномерное боковое давление на гофрированную структуру. Для труб DN1200 это может привести к едва заметному, но критичному овальному деформированию сечения. Поэтому сейчас все чаще в проектах для обратной засыпки первого слоя (20-30 см над трубой) прописывают именно песчано-гравийную смесь, даже если это увеличивает смету. Экономия на этом этапе — прямой риск для долговечности всей линии.

Дренаж, ливневка или коллектор: где DN1200 раскрывается полностью

Основное применение такой трубы — это, конечно, магистральные коллекторы ливневой канализации и дренажные магистрали на крупных объектах: аэропорты, промзоны, логистические хабы. Тут ее пропускная способность и стойкость к агрессивным средам из грунтовых вод — главные козыри. Но есть и менее очевидное применение.

Например, в качестве защитных футляров (кальвертов) для прокладки инженерных коммуникаций под насыпями автодорог. Гладкая внутренняя стенка позволяет легко протаскивать кабельные пучки или даже трубопроводы меньшего диаметра, а внешняя гофра и кольцевая жесткость берут на себя основную нагрузку от грунта и транспорта. В таком качестве двустенная гофрированная труба HDPE DN1200 часто оказывается экономичнее и быстрее в монтаже, чем сборные железобетонные конструкции.

Однако был и негативный опыт. Пытались использовать ее для напорного коллектора с небольшим, но постоянным подпором. Хотя материал HDPE сам по себе отлично держит давление, конструкция двойной стенки с гофрой снаружи не оптимизирована для постоянного внутреннего напора — есть риск 'распрямления' гофры в долгосрочной перспективе из-за явления ползучести. Для таких задач лучше подходят гладкостенные напорные трубы из ПЭ того же диаметра. Это был ценный урок: не всякая большая труба из HDPE универсальна, нужно четко смотреть на ее конструктивное назначение.

Вопросы контроля качества и приемки

Приемка такой трубы на объекте — это не просто сверить диаметр и посчитать хлысты. Первое, на что смотрю — на качество среза. Ровный, без заусенцев и белесых полос (признаков внутренних напряжений) торец говорит об остром режущем инструменте и правильном хранении. Неоднократно видел, как трубы, хранившиеся под открытым небом без защиты от ультрафиолета, теряли эластичность, и на срезе были видны микротрещины.

Обязательно проверяю маркировку — не только SN, но и данные о сырье (тип ПЭ, возможно, добавки-стабилизаторы), дату производства. Для HDPE есть понятие 'свежести' материала после производства. Слишком 'молодая' труба, сразу после экструзии, может иметь остаточные напряжения. Оптимально, если с момента производства до монтажа прошло несколько недель — материал 'отлеживается' и стабилизируется.

И, конечно, проверка геометрии. Казалось бы, диаметр 1200 мм, все очевидно. Но нужно промерить несколько сечений по длине хлыста и в разных точках окружности. Допустимое овализирование минимально, но оно есть. Превышение — это риск некачественной стыковки и будущих проблем с уплотнителем. Для этого мы используем простой шаблон-обвод, а не полагаемся на рулетку.

Взгляд в будущее: тенденции и материалы

Сейчас все больше говорят о вторичном сырье. Для гофрированных труб из полиэтилена высокой плотности диаметром 1200 мм использование вторичного ПНД — вопрос сложный. С одной стороны, экономия и экология. С другой — для сохранения требуемых показателей кольцевой жесткости и долговечности в 50+ лет, требуется материал с очень стабильными и предсказуемыми свойствами. Вторичка, особенно из смешанных источников, такую стабильность гарантировать не может. Думаю, будущее — в композитных решениях, возможно, с добавлением слоев из других полимеров или армирующих элементов именно в зонах максимальной нагрузки гофры, но это уже будет немного другой продукт.

Еще один тренд — интеллектуальный монтаж. Для труб DN1200 уже начинают применяться системы с датчиками, встраиваемыми в стенку на этапе производства, для мониторинга деформаций и нагрузок в реальном времени. Пока это дорого, но для критически важных объектов, таких как коллекторы под взлетными полосами, это может стать стандартом.

В итоге, работа с двустенной гофрированной трубой HDPE DN1200 — это всегда баланс между пониманием физики материала, строгим соблюдением технологии монтажа и трезвой оценкой условий эксплуатации. Это не просто 'большая пластиковая труба', а сложное инженерное изделие, которое при грамотном подходе служит десятилетиями, а при халатном — создает большие проблемы и затраты. Опыт, в том числе и ошибок, здесь — самый ценный актив.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

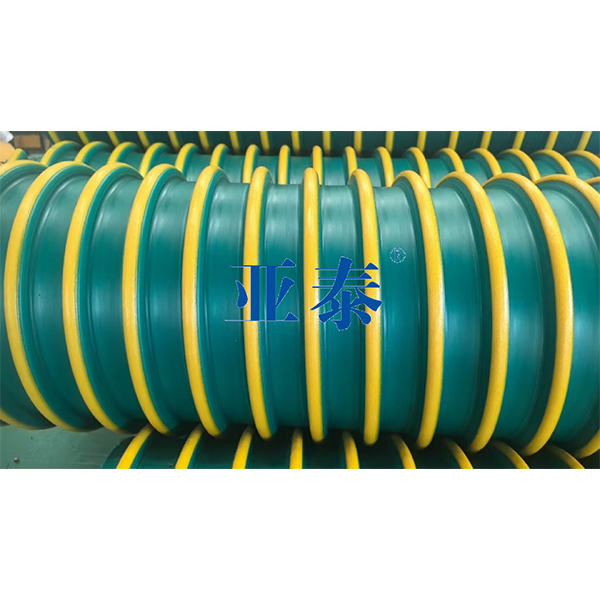

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

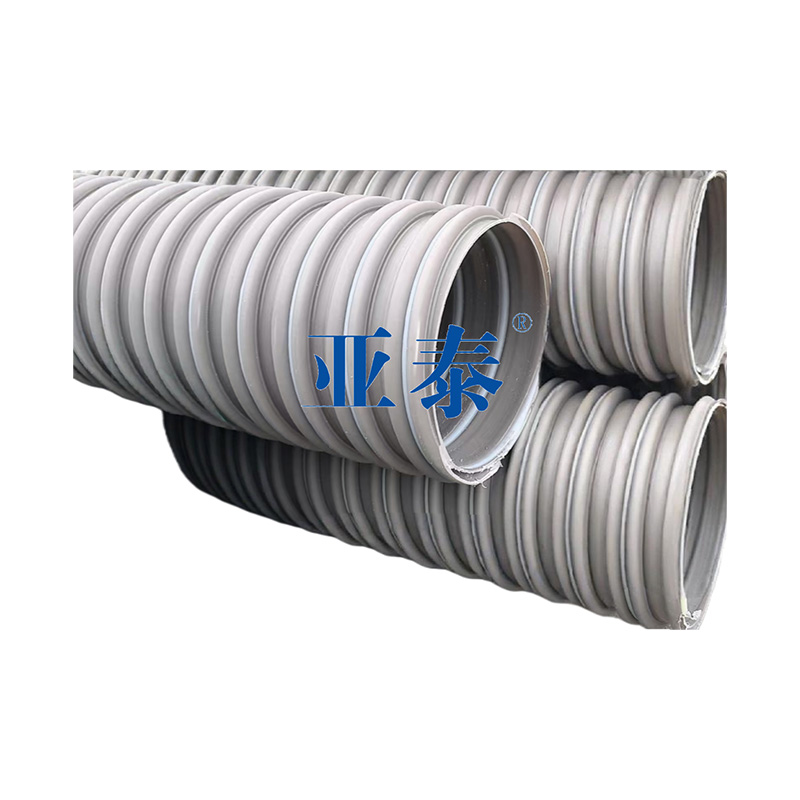

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1

Связанный поиск

Связанный поиск- люк пластиковый квадратный производитель

- Инспекционная скважина из высокопрочного полипропилена армированного базальтовым волокном (DN1000 BFRPP)

- Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN800

- купить пластиковый люк оптом

- труба гофрированная 16 мм

- DN500 UPP-T Двустенная труба с усиленной обмоткой

- крышка люка пластиковая в Китае

- Двустенная гофрированная труба hdpe

- двустенные гофрированные трубы промрукав

- DN1000 Двухстенная намоточная труба из непрерывного базальтового волокна (CBF/UPE-T)