Двустенная спиральная труба из базальтового волокна DN800 (CBF/UPE-T)

Когда слышишь ?двустенная спиральная труба из базальтового волокна DN800?, многие сразу представляют себе некий универсальный ?суперматериал? для любых агрессивных сред. На деле же, ключевое часто кроется в деталях композиции и технологии намотки, которые у разных производителей могут давать радикально разный ресурс. Сам много лет думал, что основная проблема — это только стойкость к химии, пока на одном из объектов под Тюменью не столкнулся с преждевременной потерей адгезии между слоями в зоне переменных температур. Это заставило пересмотреть подход к выбору и, что важнее, к монтажу.

Что скрывается за аббревиатурой CBF/UPE-T и почему DN800 — это не просто диаметр

Маркировка CBF/UPE-T — это не просто набор букв. CBF — это continuous basalt fiber, непрерывное базальтовое волокно, которое здесь выступает армирующим каркасом. UPE-T — это, по сути, модифицированный полиэтилен сверхвысокой молекулярной массы с повышенной стойкостью к истиранию (обозначение ?T? часто идет от ?tribological?). Комбинация должна давать инертность к кислотам, щелочам, солям и абразивному износу. Но нюанс в том, что качество самой базальтовой ровинги и степень ее пропитки полимерной матрицей — это ?черный ящик?. Видел образцы, где волокно лежало пучками, не пропитанное до конца, — такие участки становились очагами расслоения под нагрузкой.

Диаметр DN800 — это отдельная история для спирально-навивных конструкций. При таком размере критически важна стабильность геометрии шнека навивки. Если оборудование ?ведет? или есть колебания температуры экструзии внутреннего слоя, то может возникнуть эллипсность, которая потом аукнется при стыковке секций или укладке в траншею. Мы как-то получили партию, где отклонение по овальности в некоторых точках достигало 1,7% — формально в пределах допуска по некоторым ТУ, но при монтаже пришлось сильно поджимать стыковые муфты, что создало дополнительные напряжения.

Именно поэтому сейчас при заказе всегда запрашиваю не только паспорт, но и протоколы испытаний на циклическое давление с одновременным воздействием имитатора рабочей среды. Один из относительно стабильных поставщиков по таким комплексным тестам — Sichuan Asia Plastic New Material Co. (их сайт — https://www.scyasu.ru). Компания работает с 2011 года, и их профиль — именно пластиковые трубопроводные продукты, включая инспекционные колодцы. Они не первый год предлагают решения с базальтовым волокном, и по их данным, ключевой акцент делается на контроле температуры в зоне пропитки волокна. Это важный момент, который многие игнорируют.

Практика монтажа: где теория расходится с реальностью

В теории, двустенная спиральная труба за счет конструкции должна обладать высокой кольцевой жесткости и простотой монтажа в полевых условиях. На практике же, особенно при DN800, вес секции требует аккуратной работы крана. Но главная проблема — это соединение. Стандартные муфты с уплотнительными кольцами из EPDM или Viton работают хорошо, но только если торцы трубы идеально подготовлены и нет той самой эллипсности. Приходилось сталкиваться с ситуацией, когда монтажники, пытаясь ?забить? муфту, повреждали внешний защитно-армирующий слой. Это потом приводило к точечным проникновениям влаги в стенку и, как следствие, к морозному разрушению в условиях Сибири.

Еще один момент — подготовка основания. Для таких жестких труб многие проектировщики по старинке закладывают песчаную подушку с тщательной трамбовкой. Однако при высоких нагрузках от транспорта или в пучинистых грунтах этого недостаточно. Мы перешли на использование геотекстильного полотна и щебеночной подготовки с расклинцовкой. Это увеличивает бюджет, но снижает риск локальных просадок и, как следствие, возникновения изгибающих моментов, которые спиральная конструкция переносит хуже, чем, скажем, цельнотянутая.

Был и курьезный, но показательный случай. На объекте по отводу промстоков химического комбината использовали трубу с маркировкой CBF/UPE. Все шло хорошо, пока в систему не попал технологический поток с высокой концентрацией фторид-ионов и температурой под 80°C. Через полгода на нескольких участках появились микротрещины. Разбор показал, что матричный полимер был стандартным UHMW-PE без специфической модификации под высокотемпературные фториды. То есть маркировка была правильной, но химический состав полимера — ?общего назначения?. После этого всегда уточняю, под какие именно реагенты и в каком диапазоне температур сертифицирован данный конкретный тип UPE-T.

Вопрос цены и экономии: почему ?дешевле? часто оказывается дороже

Рынок сейчас заполнен предложениями по базальтоволоконным трубам, и разброс цен может быть двукратным. Соблазн сэкономить велик, особенно когда объемы закупки исчисляются километрами. Но здесь работает простое правило: экономия на материале почти всегда выливается в многократные затраты на ремонт и простои. Дешевые аналоги часто грешат двумя вещами: использованием короткого (рубленого) базальтового волокна вместо непрерывного и более тонкой внутренней стенкой из вторичного или низкокачественного полиэтилена.

Первый вариант снижает прочность на разрыв и ударную вязкость. Второй — ускоряет абразивный износ. Помню проект для шахтных вод, где сэкономили на толщине внутреннего слоя. Труба, рассчитанная на 20 лет, начала показывать критический износ уже через 4 года из-за постоянного пескоструйного эффекта. Пришлось экстренно менять участок, что по стоимости превысило первоначальную экономию в разы.

Поэтому сейчас в спецификациях прямо прописываю минимальную толщину внутреннего антикоррозионного слоя (для DN800 это обычно не менее 4-5 мм, в зависимости от абразивности среды) и требую сертификат на непрерывность волокна. Компания Sichuan Asia Plastic New Material Co., о которой упоминал, в своих технических бюллетенях как раз делает акцент на применении именно непрерывной ровинги и калиброванной толщине стенки. Для крупных проектов такая открытость данных — серьезный плюс.

Нишевое применение и ограничения: не все среды одинаково полезны

Несмотря на все преимущества, двустенная спиральная труба из базальтового волокна DN800 — не панацея. Есть среды, где ее применение неоправданно или даже рискованно. Например, для транспортировки горячих концентрированных растворов щелочей (более 40% при температуре выше 90°C) даже модифицированный UPE-T может со временем терять стойкость. В таких случаях чаще смотрим в сторону футерованных стальных конструкций.

Еще один ограничивающий фактор — УФ-излучение. Базальтовое волокно само по себе устойчиво, но полимерная матрица — нет. При длительном хранении на открытой площадке без защитных укрытий внешний слой может деградировать, теряя механическую прочность. Поэтому всегда настаиваю на соблюдении условий хранения, указанных производителем, даже если сроки монтажа сдвигаются.

Интересный опыт был с применением на морском берегу для отвода дренажных вод. Среда неагрессивная, но постоянная вибрация от волн и наличие взвеси песка создавали нестандартные условия. Конструкция показала себя хорошо, но пришлось дополнительно усиливать зоны вокруг выпусков в море, так как там добавлялась динамическая нагрузка от течений. Это к вопросу о том, что даже самый хороший материал требует адаптации проекта под конкретные условия.

Взгляд в будущее: тенденции и что может прийти на смену

Технологии не стоят на месте. Сейчас уже появляются разработки с гибридным армированием — базальт + углеродное волокно в определенном соотношении для еще более высоких давлений. Также экспериментируют с наноструктурированными добавками в полимерную матрицу для повышения барьерных свойств. Но все это пока что значительно дороже и носит, скорее, штучный характер.

Основной тренд, который я наблюдаю, — это не столько в новых материалах, сколько в цифровизации контроля качества самой трубы. Внедрение систем, которые в режиме реального времени отслеживают параметры намотки, температуру, давление пропитки и сразу маркируют потенциально слабые участки. Это могло бы кардинально снизить количество ?скрытых? дефектов.

Что касается CBF/UPE-T труб от таких производителей, как Sichuan Asia Plastic, то их эволюция, на мой взгляд, будет идти по пути дальнейшей специализации. Не ?труба для всего?, а разработка конкретных марок под конкретные отрасли: горнодобывающую с упором на абразивный износ, химическую — под пакеты конкретных реагентов, коммунальную — с оптимизацией под температурные циклы. Это и есть путь от просто продукта к инженерному решению. А в нашей работе именно такие решения, с пониманием всех подводных камней, и позволяют строить надежные и долговечные системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

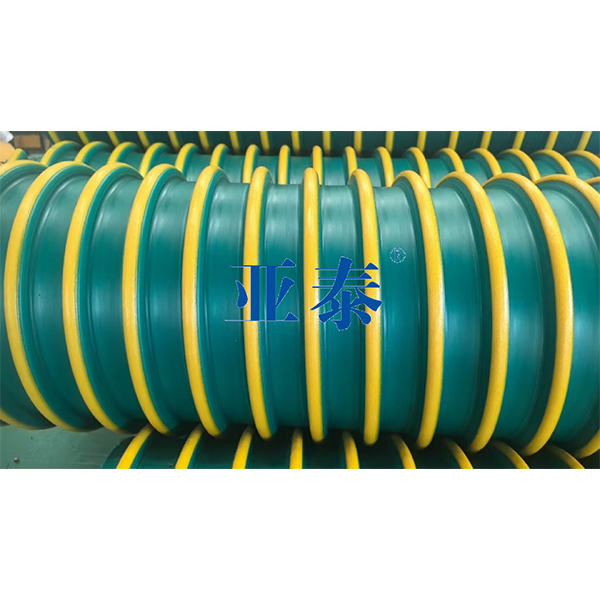

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

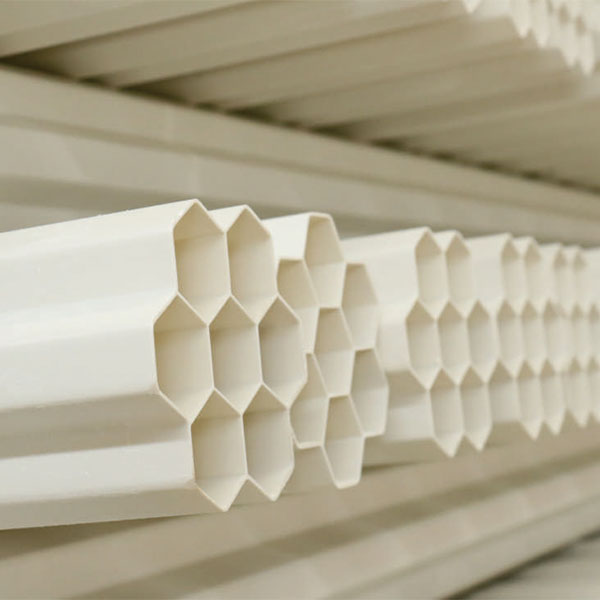

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

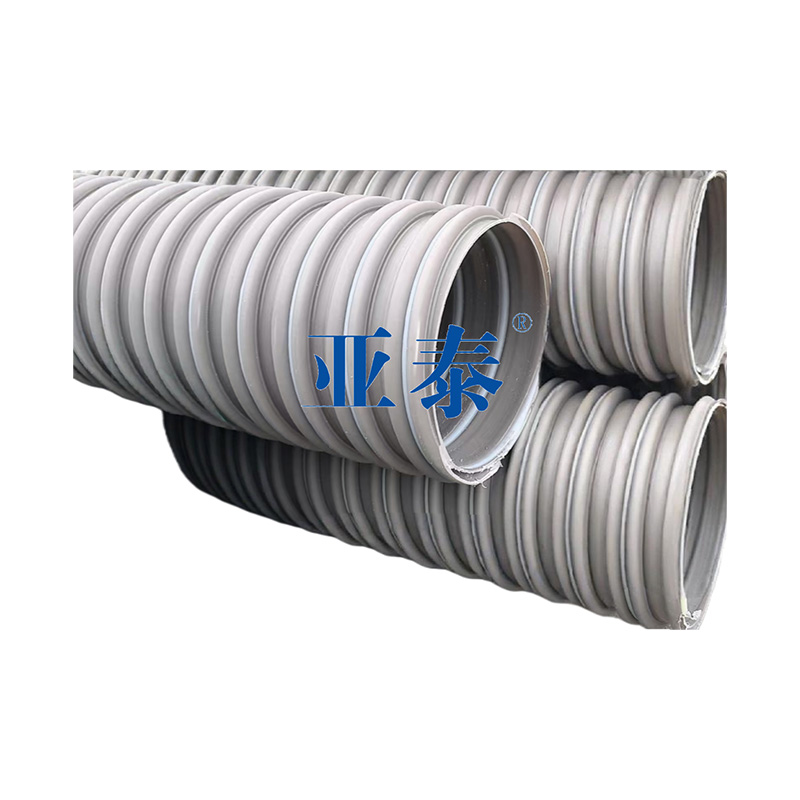

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

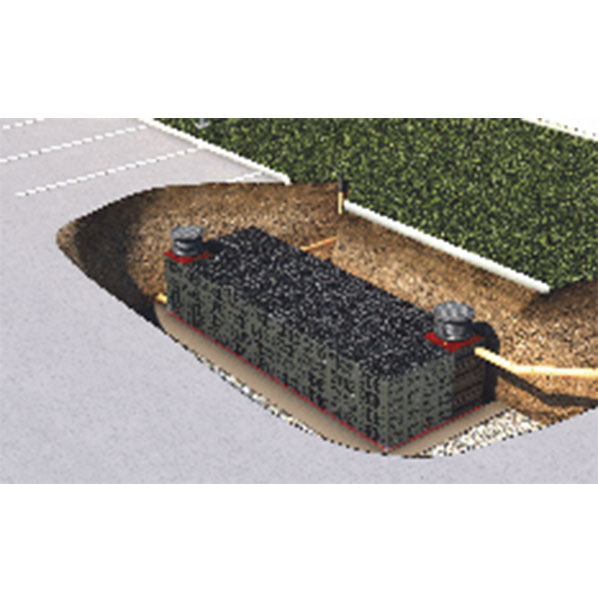

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4

Связанный поиск

Связанный поиск- Двустенная спиральная труба из базальтового волокна DN500 (CBF/UPE-T)

- труба пвх гофрированная двустенная

- труба гофрированная 40

- гофрированная труба 160

- Люк из армированного пластика DN1000

- труба гофрированная 200

- Двустенная армированная спиральная труба DN800 UPE-T

- Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN200

- Труба высокого сопротивления DN500 из базальтового армированного полиэтилена (BFRPE)

- Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками