Двустенная спиральная труба из базальтового волокна непрерывного действия (CBF/UPE-T) DN1400

Когда слышишь про двустенную спиральную трубу из базальтового волокна непрерывного действия, многие сразу думают о чём-то сверхпрочном и вечном. Но в работе с DN1400, особенно в агрессивных средах, всё не так однозначно. Частая ошибка — считать, что раз базальтовое волокно, то коррозии нет вообще. На деле, всё упирается в качество связующего и технологию намотки. У нас был проект, где заказчик требовал именно такой диаметр для транспортировки химикатов, и вот тут началось самое интересное.

Что скрывается за аббревиатурой CBF/UPE-T и почему DN1400 — это вызов

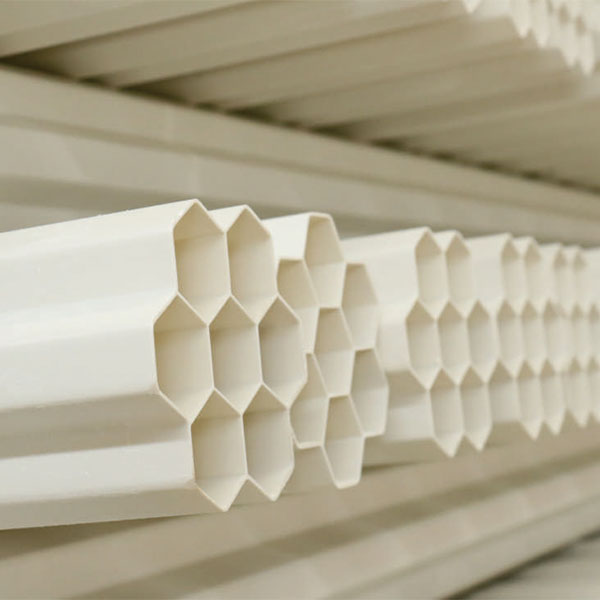

Расшифровывается как Continuous Basalt Fiber / Ultra-high molecular weight Polyethylene — Thermoplastic. Суть в том, что это не просто труба, а композитная структура, где внутренний слой из UPE (сверхвысокомолекулярного полиэтилена) работает на химическую стойкость, а наружная спираль из базальтового волокна, пропитанная термопластиком, — на кольцевую жёсткость и стойкость к внешним нагрузкам. Непрерывное действие (continuous action) подразумевает технологию производства, где намотка и пропитка идут в едином цикле, без швов. Это ключевой момент для герметичности.

А вот DN1400 — это уже масштаб. Работа с таким диаметром — это не просто увеличение размеров. Здесь критически важна стабильность процесса намотки. Малейшее отклонение в натяжении волокна или температуре пропитки ведёт к локальным ослаблениям в стенке. Мы как-то получили партию, где при монтаже обнаружили едва заметные ?волны? на поверхности спирали. Оказалось, на производстве был сбой в системе подачи ровинга. Пришлось усиливать стыковые соединения дополнительными муфтами, что увеличило бюджет.

Именно в таких ситуациях понимаешь ценность поставщика, который не просто продаёт, а глубоко погружён в технологию. Например, в работе с Sichuan Asia Plastic New Material Co. (их сайт — https://www.scyasu.ru) обратил внимание на их подход. Компания, основанная в 2011 году, уже 13 лет специализируется на пластиковых трубопроводных продуктах, и это чувствуется. Они не скрывают, что для них CBF/UPE-T труба — это эволюция их же опыта с полимерными инспекционными колодцами и трубами. В их технической документации к DN1400 видел не просто таблицы, а реальные графики испытаний на долговременную прочность при разных температурах, что редкость.

Полевые испытания и неочевидные проблемы монтажа

Теория теорией, но главный экзамен — укладка в траншею. С двустенной спиральной трубой большого диаметра есть нюанс: её нельзя просто бросить на подготовленное песчаное ложе. Из-за высокой жёсткости спирали требуется очень тщательное, почти идеальное профилирование основания. Малейшая пустота под телом трубы ведёт к точечной нагрузке, и при динамическом воздействии (например, от проходящего рядом транспорта) может произойти продавливание внутреннего UPE-слоя. Видел такой случай на одном из объектов под Новосибирском.

Ещё один момент — соединение секций. Для DN1400 часто предлагают фланцевые соединения с массивными уплотнениями. Но если труба предназначена для самотечной канализации с агрессивными стоками, то фланец — это потенциальное слабое место. Мы экспериментировали с муфтовым соединением на термореактивном клее, специально стойком к кислотам. Результат был хорош, но сам процесс требовал идеальной чистки торцов и контроля температуры окружающей среды при монтаже. Не каждый монтажник к этому готов.

Здесь опыт Sichuan Asia Plastic New Material Co. в области пластиковых инспекционных скважин оказался кстати. Они предложили вариант комбинированного узла: стандартная фланцевая стыковка, но с дополнительной защитной втулкой из их фирменного полимера, которая монтируется изнутри трубы, перекрывая стык. Решение не панацея, но для многих проектов с умеренной агрессивностью среды сработало отлично. Это пример, когда поставщик думает не только о продаже метража, но и о конечной эксплуатации.

Химическая стойкость: где UPE-слой действительно работает, а где есть ограничения

Внутренний слой из сверхвысокомолекулярного полиэтилена — главный козырь для заказчиков из химической и горнодобывающей отраслей. Он отлично держит серную кислоту средней концентрации, щёлочи, многие солевые растворы. Но есть и ?слепые зоны?. Например, при длительном контакте с некоторыми органическими растворителями (ароматические углеводороды, галогенированные) даже UPE может набухать. Для DN1400, работающего под давлением, это критично.

У нас был прецедент на металлургическом комбинате. Труба работала с отходами, содержащими примеси органики. Через полтора года во внутренней полости появились микротрещины — не сквозные, но видимые. Анализ показал, что дело не в качестве материала, а в неучтённой компоненте среды. Пришлось экстренно встраивать систему нейтрализации перед сбросом. После этого мы всегда настаиваем на полном химическом анализе транспортируемой среды, а не на доверии к общим словам ?стойкость к кислотам?.

Интересно, что в каталогах на scyasu.ru этот момент акцентирован. Для своей CBF/UPE-T трубы они приводят не просто общий список стойких веществ, а таблицы с допустимыми концентрациями и температурными режимами для DN1400. Это честный подход, который экономит время и нервы на стадии проектирования.

Экономика проекта: когда оправданы высокие первоначальные затраты

Стоимость погонного метра двустенной спиральной трубы из базальтового волокна DN1400 в разы выше, чем у стальной или даже хорошей ПЭ трубы. Поэтому её применение должно быть экономически обосновано. Где она выигрывает? В первую очередь, в сценариях, где требуется долгий срок службы без ремонта в агрессивном грунте или при внешнем химическом воздействии. Классический пример — канализационный коллектор, проходящий через территорию старого химического завода с загрязнёнными грунтовыми водами.

Второй момент — сокращение сроков монтажа. Лёгкость секций DN1400 (по сравнению с бетонными или стальными аналогами) позволяет обходиться менее тяжёлой техникой. Мы считали для одного проекта: экономия на аренде кранов и времени работ почти на 25% перекрыла разницу в стоимости материала. Но это при условии, что монтажники уже знакомы с особенностями таких труб.

Здесь снова вспоминается специфика поставщиков, которые ?в теме?. Sichuan Asia Plastic New Material Co., судя по их материалам, предлагает не просто трубу, а часто — типовые решения для разных отраслей. На их сайте видел пример расчёта совокупной стоимости владения для проекта с DN1400 в сравнении с альтернативами. Это полезно для обоснования сметы перед заказчиком.

Взгляд в будущее: потенциал и направления развития

Технология базальтового волокна непрерывного действия в трубах большого диаметра явно не исчерпала себя. Сейчас вижу тенденцию к интеграции сенсоров прямо в стенку трубы на этапе намотки — для мониторинга деформаций, температуры, целостности внутреннего слоя. Для ответственных объектов, типа сбросов с АЭС или химических гигантов, это может стать стандартом.

Ещё одно направление — оптимизация рецептуры связующего для термопластичной пропитки. Идут работы по повышению его эластичности при отрицательных температурах без потери адгезии к базальту. Для наших сибирских условий это актуально. Если удастся, область применения CBF/UPE-T труб сместится ещё севернее.

В целом, работа с двустенной спиральной трубой DN1400 — это всегда баланс между передовыми материалами и старыми добрыми инженерными расчётами. Она не решает всех проблем, но для сложных, комплексных задач, где коррозия и срок службы — определяющие факторы, это часто оптимальный, хоть и не дешёвый, выбор. Главное — чётко понимать её реальные, а не рекламные, границы применения и работать с теми, кто эти границы тоже понимает и готов обсуждать детали, а не просто впаривать продукт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

Дренаж-PE Спиральный сильфон

Дренаж-PE Спиральный сильфон -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Связанный поиск

Связанный поиск- Спиральная труба из полиэтилена высокой плотности (HDPE) DN800

- люк канализации в Китае

- Двустенная спиральная труба из базальтового волокна DN200 (CBF/UPE-T)

- труба гибкая гофрированная из самозатухающего пвх

- купить люк на колодец пластиковый

- Высокопрочный канализационный люк из полипропилена армированного базальтовым волокном производитель

- Высокопрочный канализационный люк из полипропилена армированного базальтовым волокном в Китае

- Пластиковый люк национального стандарта Yasso поставщик

- труба гофрированная двухслойная

- DN450 Yasso Национальный стандарт пластиковый люк