Двухслойная спирально-навивная труба из базальтового волокна (CBF/UPE-T)

Когда слышишь про двухслойную спирально-навивную трубу из базальтового волокна, многие сразу думают о чём-то сверхпрочном и вечном. Но тут кроется первый подводный камень: сама по себе базальтовая нить — да, прочная, а вот как она ведёт себя в композите с UPE-матрицей, особенно в двухслойной спиральной навивке — это уже история про технологическую дисциплину и понимание, где её реально применять, а где это выброшенные деньги. Часто заказчики гонятся за модным словом ?базальт?, не вникая, что ключевое здесь — именно система связующего и структура. Собственно, с этого и начнём.

Что скрывается за аббревиатурой CBF/UPE-T

Расшифровывается как Continuous Basalt Fiber / Ultra-high molecular weight Polyethylene — Thermoplastic. Если по-простому, это непрерывное базальтовое волокно, пропитанное термопластичным полиэтиленом сверхвысокой молекулярной массы. Важный нюанс — именно термопластичная матрица, а не термореактивная смола. Это даёт преимущество в ремонтопригодности и возможности вторичной сварки, но накладывает жёсткие ограничения на температурный режим при навивке. Если перегреть — полимер деградирует, недогреть — не произойдёт должной консолидации слоёв. Идеального ?окна? приходится добиваться опытным путём для каждой партии сырья.

Вот здесь и выходит на сцену опыт конкретных производителей. К примеру, Sichuan Asia Plastic New Material Co. (сайт — https://www.scyasu.ru), которая работает с пластиковыми трубопроводными системами уже 13 лет, с 2011 года, в своих наработках делает упор именно на стабильность этого процесса. Они не просто продают трубы, а фактически продают отработанную технологию пропитки и навивки, что для инженера на объекте часто важнее сертификата.

?Двухслойность? же в их исполнении — это не просто две одинаковые стенки. Внутренний слой часто формируется с большим содержанием полимера для гладкости и химической стойкости, а наружный — с более плотной упаковкой волокна для механической прочности. Спиральная навивка позволяет создавать бесшовные конструкции большой длины, что критично для напорных коллекторов. Но и здесь есть тонкость: угол навивки для внутреннего и внешнего слоя разный, чтобы компенсировать разнонаправленные нагрузки. Если сделать одинаково — труба может ?играть? под давлением.

Где это работает, а где — нет. Реальные кейсы и ошибки

Идеальная сфера для такой трубы — агрессивные стоки химических производств, где нужна стойкость к кислотам и щелочам (здесь UPE незаменим) плюс высокое рабочее давление. Классический пример — магистральный отвод кислотных стоков на одном из заводов в Сибири. Ставили участок около 300 метров. Труба показала себя отлично, но был один болезненный момент на стыковке с металлической арматурой.

Фланец, отлитый из того же UPE и усиленный базальтом, при затяжке болтов дал микротрещину. Не по телу, а по линии соединения металлической вставки и полимерной массы. Пришлось оперативно разрабатывать переходной узел с эластичной прокладкой и меньшим моментом затяжки. Вывод: прочность композита на сжатие и срез всё же уступает прочности на растяжение, и это надо закладывать в конструкцию узлов крепления с самого начала.

А вот для безнапорной канализации в гражданском строительстве такая труба — чаще всего overengineering. Да, она прослужит сто лет, но её стоимость не окупится. Гораздо рациональнее использовать более простые материалы. Мы как-то пытались продвигать её для ливневой канализации на престижном объекте, мотивируя долговечностью. Заказчик посчитал и отказался — не срослось. Зато для ремонта старых коллекторов методом санации (relining) она подходит идеально, особенно когда нужно восстановить несущую способность без раскопки.

Производственные сложности, которые не видны в каталоге

Самое сложное в производстве CBF/UPE-T трубы — обеспечить равномерную пропитку базальтовой ровинги. UPE — не жидкость, это вязкий расплав. Его нужно подать под давлением на нить, которая движется с высокой скоростью. Любая нестабильность температуры или давления — и появятся ?сухие? участки, которые станут точкой отказа. На заводе Sichuan Asia Plastic, судя по их описанию процессов, эту проблему решают многоступенчатой системой контроля вязкости расплава в реальном времени.

Вторая головная боль — снятие остаточных напряжений после навивки. Труба остывает, и из-за разного КТР базальта и полимера может слегка ?повести?. Если её сразу порезать на хлысты — может появиться небольшая эллипсность. Поэтому обязателен этап нормализации — выдержки при определённом температурном профиле. Иногда кажется, что труба готова, но спешить нельзя. Мы однажды отгрузили партию, не выдержав полный цикл нормализации из-за срочного заказа. На объекте при монтаже возникли проблемы с соединением в раструб — геометрия была неидеальной. Пришлось компенсировать дорогими муфтами. Урок.

И третий момент — контроль качества сварного шва, если трубы поставляются в бухтах. Стык должен быть по прочности идентичен основному телу. Здесь помогает не столько ультразвук, сколько макрошлиф и испытание на разрыв образца именно из зоны сварки. Доверяй, но проверяй каждый производственный цикл.

Вопросы монтажа и долгосрочного поведения

Монтировать её проще, чем стеклопластиковую на эпоксидке, потому что нет опасности отравиться парами стирола. Можно резать обычной сабельной пилой с полотном по металлу. Но есть своя специфика. Например, торцы после резки нужно обязательно зачищать от бахромы волокон и немного ?заплавлять? строительным феном, чтобы избежать расслоения. Это простая операция, но если её не сделать, в этот торец может натягиваться влага, а при заморозках — лёд, что со временем спровоцирует расслоение.

Как ведёт себя материал через 5-7 лет? По нашим наблюдениям за одним из первых установленных участков — отлично. Но есть одно ?но?: под длительным воздействием УФ-излучения поверхностный слой UPE может слегка матироваться, терять глянец. На прочность это не влияет, но эстетически заметно. Поэтому для открытых прокладок рекомендуют либо окрашивать специальными составами, либо использовать трубы с добавлением сажи в наружный слой. Это не указано в стандартных ТУ, но это практическая рекомендация от монтажников.

Ещё один практический совет — при укладке в грунт нужно особенно тщательно готовить песчаную подушку. Материал очень жёсткий на изгиб, но ударная вязкость, по сравнению с чистой сталью, ниже. Камень с острым краем, упирающийся в трубу под весом грунта, может со временем вызвать точечное смятие. Поэтому трамбовка подсыпки — обязательный этап, который нельзя спускать на самотек прорабам.

Взгляд вперёд: куда движется технология

Сейчас видно движение в сторону гибридизации. К чистому базальту начинают добавлять тонкую углеродную нить в наружный слой для ещё большей кольцевой жёсткости. Это особенно актуально для бестраншейных методов прокладки, где труба испытывает колоссальные внешние нагрузки при продавливании. Sichuan Asia Plastic, судя по их портфолию, экспериментирует с подобными решениями, хотя массовым продуктом это пока не стало.

Другое направление — упрощение монтажа. Разрабатываются хомуты и фитинги, которые позволяют обходиться без сварки в полевых условиях, за счёт механического обжатия и уплотнительных колец из химически стойкой EPDM. Это могло бы резко расширить область применения в условиях, где нельзя использовать открытое пламя или электричество для сварочного аппарата.

В целом, двухслойная спирально-навивная труба из базальтового волокна перестаёт быть экзотикой. Она занимает свою, вполне конкретную, нишу в промышленной трубопроводной арматуре. Её будущее — не в том, чтобы заменить всё, а в том, чтобы там, где её свойства критичны, работать безотказно и долго. А это, в конечном счёте, и есть главный критерий для любого инженерного решения. Остальное — маркетинг и непонимание физики процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

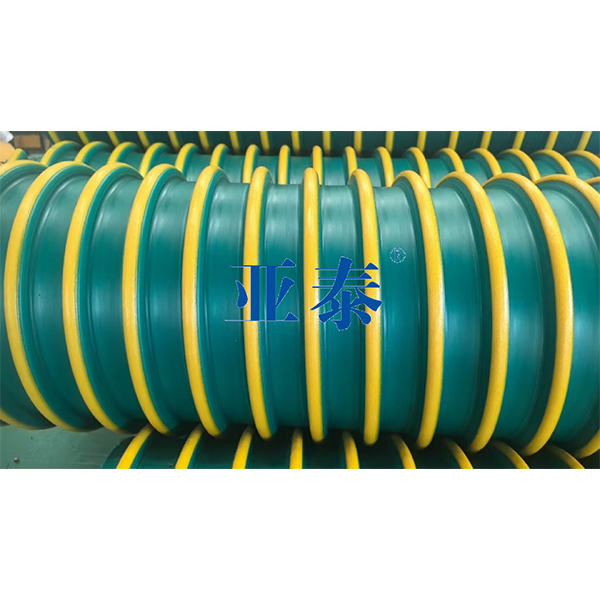

Дренаж-PE Спиральный сильфон

Дренаж-PE Спиральный сильфон -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

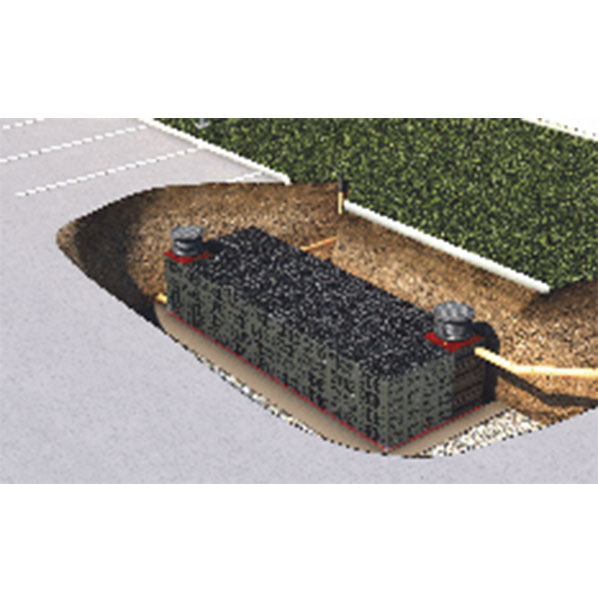

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

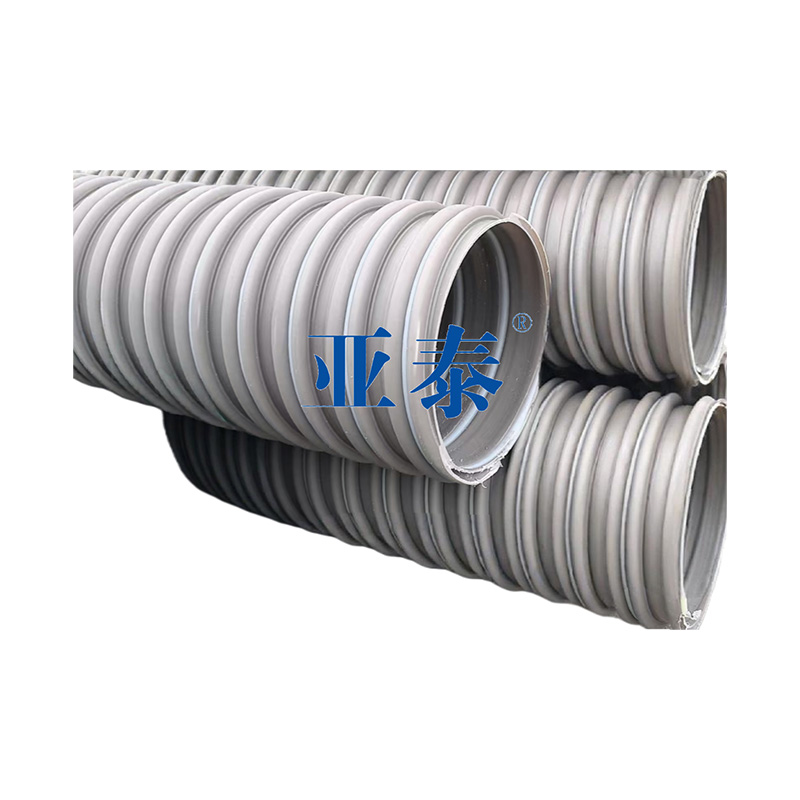

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

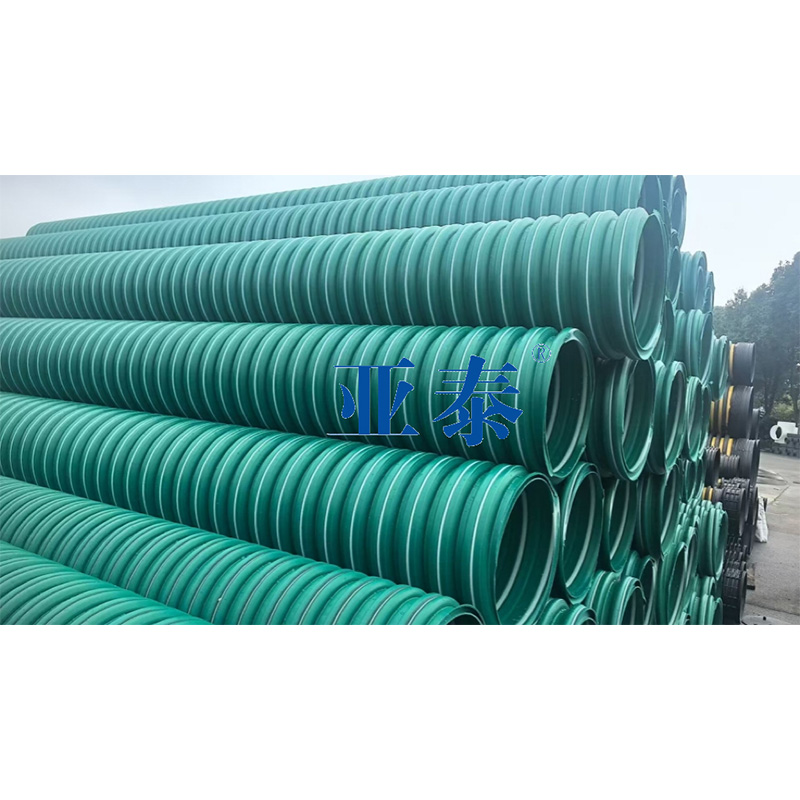

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2

Связанный поиск

Связанный поиск- UPP-T Двустенная армированная намоточная труба

- труба гофрированная 20 с протяжкой

- Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN800

- DN1200 Двухстенная намоточная труба из непрерывного базальтового волокна (CBF/UPE-T)

- пластиковые люки для колодцев цена производитель

- бесплатно люк производитель

- пластиковые люки для канализации производитель

- труба гофрированная 50

- купить люк на колодец пластиковый завод

- труба пнд двустенная гофрированная