Инспекционная скважина из высокопрочного полипропилена армированного базальтовым волокном

Вот этот термин — инспекционная скважина из высокопрочного полипропилена армированного базальтовым волокном — сейчас у всех на слуху, но часто его понимают слишком узко, просто как ?прочную пластиковую трубу?. А на деле это целая инженерная история, где материал — лишь начало. Многие заказчики, да и некоторые проектировщики, гонятся за высокой кольцевой жесткостью, думая, что это панацея, и забывают про стыки, про монтаж в полевых условиях зимой, про химическую стойкость к конкретным стокам. Сам видел, как на объекте привезли красивые трехметровые звенья с SN16, а потом три дня мучились с обсыпкой, потому что грунт-то плывун, и жесткость тут не главное. Нужна была система с надежным соединением и правильной геотекстильной подготовкой. Вот об этих нюансах, которые в каталогах мелким шрифтом, и хочется порассуждать.

Базальтовое волокно: где маркетинг, а где реальная физика?

Когда слышишь ?армированное базальтовым волокном?, первая мысль — это наверное, что-то вроде стеклопластика, только круче. Но не все так однозначно. Базальтовая нить в расплаве полипропилена — это не просто сетка, это изменение структуры материала. Он действительно становится менее чувствительным к точечным ударам, к растяжению. Но ключевое слово — ?становится?. Эффект сильно зависит от технологии внесения, от длины волокна, от его ориентации. Дешевые аналоги часто просто имеют символическую добавку, которая на прочность почти не влияет. Проверял на практике: брали образцы от разных поставщиков, в том числе и от Sichuan Asia Plastic New Material Co. (их сайт, кстати, https://www.scyasu.ru), и смотрели на излом. У добротного материала волокно видно, оно держит, а не просто торчит клочками.

И вот здесь важна репутация производителя. Компания Sichuan Asia Plastic, которая работает с 2011 года, не первый год в теме пластиковых инспекционных колодцев и труб. Тринадцать лет — срок, за который можно набить все возможные шишки и отработать технологию до стабильности. Их продукцию мы использовали на объекте под Казанью, для ливневой канализации. Зимний монтаж, температура под -15. Полипропилен с базальтом вел себя предсказуемо — не стал хрупким, соединения на резиновых манжетах сели плотно. Но это я забегаю вперед, к монтажу.

Возвращаясь к волокну. Его главный плюс, на мой взгляд, не в абстрактной ?прочности?, а в сопротивлении длительным нагрузкам и вибрации. Грунт ведь живой, он двигается, особенно в зонах с сезонным пучением. Обычный полипропилен может со временем ?устать?, появиться трещина. Армированный же лучше распределяет эти циклические нагрузки. Но опять же — если армирование качественное. Это не та характеристика, которую можно проверить на глаз при приемке. Тут нужно доверять паспортам материала и, желательно, уже имеющемуся опыту эксплуатации.

Соединение — слабое звено любой скважины

Можно сделать идеальный корпус, но если стык потечет или разойдется, вся работа насмарку. С инспекционными скважинами из полипропилена обычно два пути: сварка встык или раструбное соединение на уплотнительных кольцах. Для скважин с базальтовым армированием сварка — не лучший друг. Нарушается структура материала в зоне шва, армирующие волокна переплавляются, и это место становится потенциально слабым. Хотя некоторые пытаются, конечно.

Мы для себя выбрали и рекомендуем именно раструбную систему. Но и тут есть подводные камни. Качество литья раструба и самого уплотнительного паза — это искусство. Недоформованная канавка, микрораковины — и резиновая манжета не сядет как надо, будет или болтаться, или рваться при монтаже. У того же производителя, Sichuan Asia Plastic New Material Co., на их ресурсе scyasu.ru видно, что они делают акцент на точности литья и используют двойные уплотнительные кольца. На том казанском объекте это сработало: монтажники, даже не самые опытные, собирали колодцы быстро, без подгона болгаркой. И тестовый пролив воды показал полную герметичность.

Еще один момент — температурное расширение. Полипропилен расширяется сильнее, чем, скажем, ПВХ. В раструбном соединении это компенсируется зазором и эластичностью уплотнителя. Но если собирать секции в жару ?впритык?, зимой при сжатии могут возникнуть напряжения. Поэтому в инструкциях по монтажу всегда пишут про температурный зазор, но кто их читает? Приходится контролировать на месте.

Монтаж в полевых условиях: теория vs. реальность

Все красивые графики кольцевой жесткости меркнут, когда на площадку приезжает экскаваторщик, которому платят за метры, а не за аккуратность. Первое, с чем сталкиваешься — подготовка основания. Песчаная подушка — это святое, но ее толщина и трамбовка часто халтурятся. Высокопрочный полипропилен простит многое, но не постоянную point-нагрузку (точечную) от острого камня. Видел, как через год такая скважина дала трещину как раз в месте, где под ней лежал неуплотненный булыжник.

Вторая головная боль — обсыпка. Инструкция требует послойной отсыпки и трамбовки песком или мелким щебнем. В реальности часто закидывают тем, что есть под рукой, и тут же закапывают. Для легких пластиковых конструкций это критично: неравномерное давление грунта может деформировать стенки, особенно если кольцевая жесткость выбрана впритык по расчету. Для скважин с базальтовым армированием, которые обычно берут с запасом по SN, это менее страшно, но все равно риски есть.

И третий момент — люки и днища. Казалось бы, мелочь. Но именно через некачественный пластиковый люк или неправильно приваренное дно чаще всего поступает верховодка. Днище должно быть литым, монолитным, а не приваренным дисковым. Упомянутая компания из Сычуани, судя по их ассортименту, предлагает именно литые днища и горловины, что логично для системы, которая позиционируется как надежная и долговечная.

Химическая стойкость: не все стоки одинаковы

Часто аргументом за полипропилен идет его инертность. Но ?стоки? — понятие растяжимое. В ливневке — просто вода с песком и солями с дорог. А в дренаже вокруг, допустим, животноводческого комплекса — уже совсем другой коктейль. Базальтовое волокно в составе, насколько я понимаю, не должно влиять на химическую стойкость полимера, это вопрос самого полипропилена и его стабилизаторов.

Был у нас печальный опыт на небольшом пищевом производстве. Поставили стандартные полипропиленовые колодцы, а в стоках оказалась высокая концентрация жиров и щелочных моющих средств. Через пару лет материал стал заметно более хрупким, хотя механических нагрузок почти не было. Вывод: для агрессивных сред нужно уточнять у производителя, какие именно марки полимера и добавки используются. Универсального решения нет. На https://www.scyasu.ru в описании продукции ясно указано применение для ливневой, дренажной, хозяйственно-бытовой канализации. Для промышленных же стоков — это уже отдельный разговор и, возможно, нужен индивидуальный подбор материала.

С другой стороны, для большинства типовых задач — частное строительство, городская ливневка, дренаж — армированный базальтовым волокном полипропилен показывает отличную долговечность. Главное — не экономить на толщине стенки и кольцевой жесткости, брать с запасом. Дешевле один раз переплатить за SN12, чем потом раскапывать и менять деформированный SN4.

Цена вопроса и итоговая выгода

Да, первоначальная стоимость такой скважины выше, чем у бетонных колец или простых ПНД труб. Это многих останавливает. Но если считать не стоимость материала, а стоимость владения за весь срок службы, картина меняется. Монтаж в разы быстрее и дешевле (не нужен кран, меньше земляных работ). Герметичность — нет затрат на откачку грунтовых вод из колодца и нет риска загрязнения грунта. Долговечность — заявленные 50+ лет против 20-30 у бетона, который в агрессивных грунтах разрушается.

Для подрядчика еще один плюс — снижение рисков. Меньше зависимость от погоды, от квалификации монтажников. Секции легкие, их можно переносить вручную, что на стесненных площадках бесценно. Компания Sichuan Asia Plastic New Material Co., работая с 2011 года, явно уловила этот тренд на комплексные решения, а не просто на продажу труб. Их продукт — это именно система: труба+соединение+днище+горловина, спроектированные для работы вместе.

В итоге, что такое инспекционная скважина из высокопрочного полипропилена армированного базальтовым волокном? Это не волшебная палочка, а грамотный инженерный продукт. Его преимущества раскрываются полностью только при правильном проектировании, выборе адекватного класса жесткости и, что критично, качественном монтаже. Материал дает возможность строить надежные и долговечные системы, но не отменяет необходимости думать головой на каждом этапе. И опыт проверенных поставщиков, которые прошли путь от простого производства к системным решениям, здесь — один из ключевых факторов успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

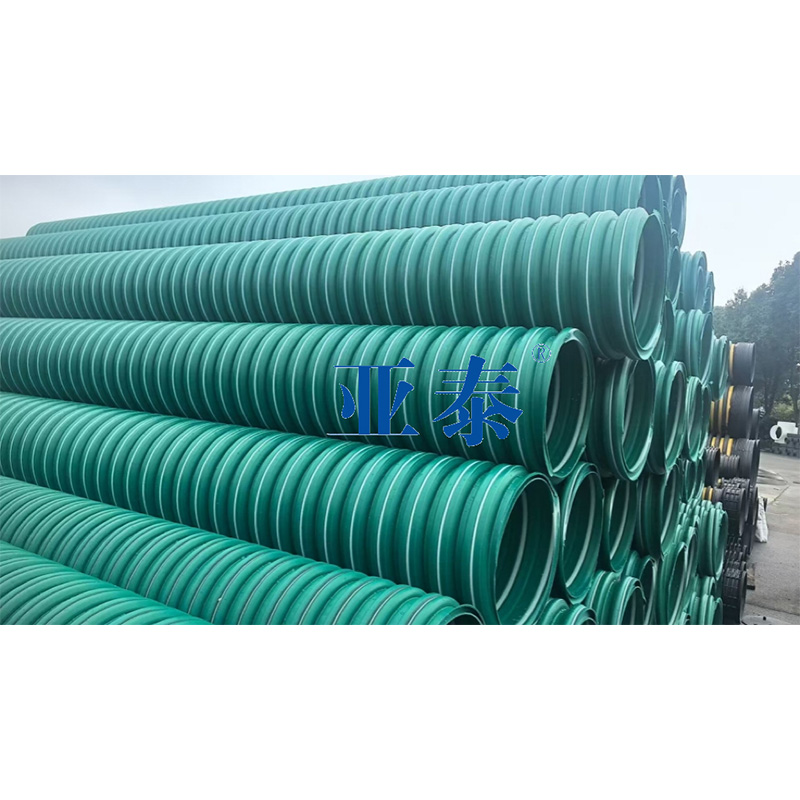

Дренаж-PE Спиральный сильфон

Дренаж-PE Спиральный сильфон -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

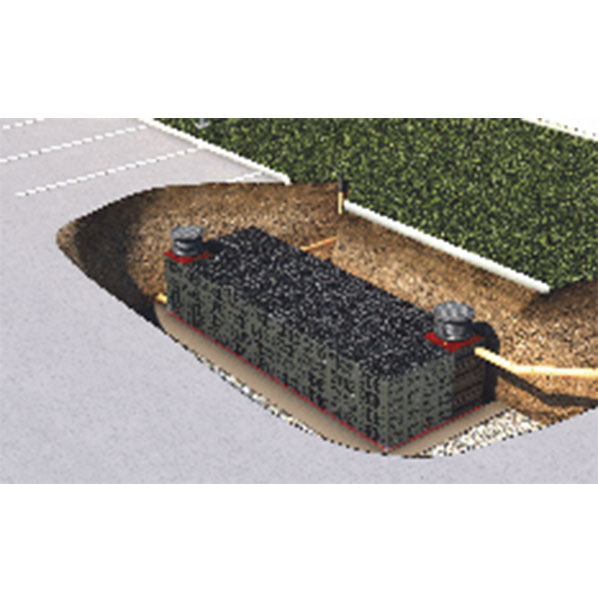

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

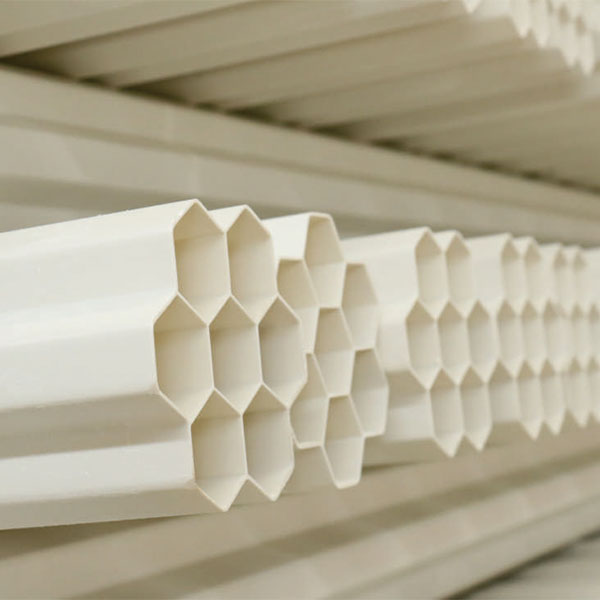

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Связанный поиск

Связанный поиск- пластиковый люк для колодца оптом

- DN200 HDPE пластиковая стальная навивочная труба

- гофрированная труба для кабеля

- купить люк канализационный пластиковый поставщик

- купить люк канализационный пластиковый в Китае

- цена люка канализационного пластикового производитель

- инспекционный колодец из высокопрочного пластика UPP-T

- Двустенная армированная спиральная труба DN400 UPE-T

- труба гофрированная пвх с зондом

- DN630 Азиатский стандартный пластиковый инспекционный колодец