Инспекционная скважина из высокопрочного полипропилена армированного базальтовым волокном (DN450 BFRPP)

Когда слышишь про инспекционную скважину из высокопрочного полипропилена армированного базальтовым волокном, особенно размером DN450, первое, что приходит в голову многим — это просто 'пластиковый колодец'. Но вот в чём загвоздка: между обычным полипропиленовым изделием и тем, что усилено базальтовым волокном, лежит пропасть в плане долговечности под нагрузкой и в агрессивных грунтах. Часто заказчики, особенно на старте проекта, экономят и берут что подешевле, а потом через пару сезонов получают деформации или, что хуже, трещины в точках соединения. Сам через это проходил. Поэтому хочется разложить по полочкам, что же на самом деле представляет собой эта штука, и почему BFRPP — это не маркетинг, а вполне конкретная инженерная необходимость для ответственных объектов.

Что скрывается за аббревиатурой BFRPP и почему DN450 — не самый ходовой калибр

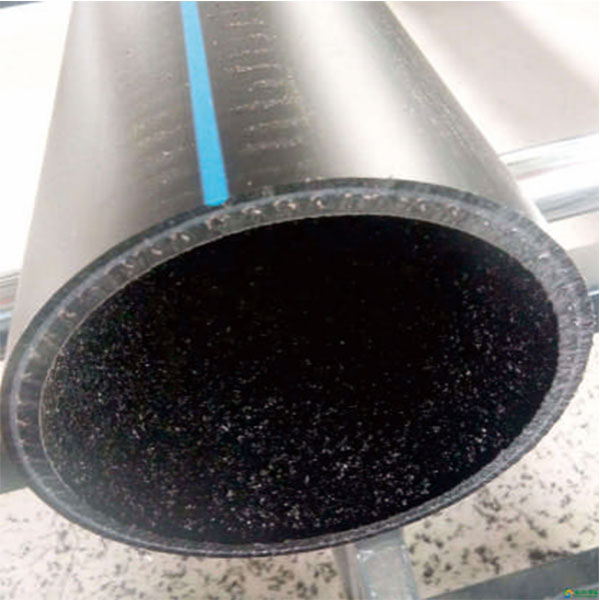

BFRPP — это базальтопластик, если по-простому. Полипропиленовая матрица, а внутри — непрерывное базальтовое волокно. Не стекловолокно, которое может терять свойства во влажной среде, а именно базальт. Оно даёт не просто жёсткость, а именно высокую стойкость к растяжению и сжатию, что для колодца, который закапывают в землю, критически важно. Грунт 'дышит', давит, возможны сдвиги — обычный пластик может не выдержать циклических нагрузок.

А вот DN450 — размер интересный. Это не самый распространённый типоразмер для смотровых колодцев, чаще идут DN315, DN400 или сразу DN500. 450-й — часто штучный заказ под конкретный проект, где нужен промежуточный диаметр для прокладки определённого количества труб или обеспечения нужного пространства для обслуживания. Изготовление таких партий — всегда отдельная история с настройкой оборудования. Помню, на одном из объектов для дренажного коллектора требовался именно такой диаметр, чтобы вписаться между существующими коммуникациями. Стандартный 400-й не подходил по расчёту на пропускную способность, а 500-й уже не влезал физически. Вот тогда и пришлось глубоко копать в тему BFRPP DN450.

И здесь важно не запутаться в толщине стенки и кольцевой жёсткости. Для DN450 с базальтовым армированием минимальная разумная жёсткость, на мой взгляд, начинается от SN8. Но это если грунт стабильный. У нас же часто бывает, что в техническом задании пишут одно, а геология по факту показывает плывуны или высокие грунтовые воды. Тогда нужно уже SN10 или выше. И вот тут многие поставщики начинают мудрить, предлагая 'усиленную' конструкцию, но по факту просто увеличивая толщину стенки за счёт большего количества обычного полипропилена. Это не то. Армирование волокном должно быть равномерным по всей структуре, иначе в местах сварки швов (а колодец-то составной) появятся слабые зоны.

Практика монтажа: где кроются подводные камни

Самый болезненный момент — это соединение секций. Инспекционная скважина редко бывает цельной, особенно такой диаметра. Есть днище, телескопическая часть, горловина, люк. И все эти элементы соединяются сваркой встык или муфтовым способом. Если материал — просто PP, то сварка идёт относительно легко, но прочность шва может уступать прочности самого тела. В случае с армированным базальтовым волокном полипропиленом процесс сложнее. Волокно мешает однородному сплавлению материалов. Нужен специальный режим на сварочном аппарате, правильная подготовка кромок. Не раз видел, как бригады, привыкшие к обычным пластиковым колодцам, портят первые секции, перегревая материал. Шов получается внешне красивым, но внутри — непроплавленным или, наоборот, с пережжённым базальтом, который теряет связь с матрицей.

Второй нюанс — подготовка основания. Для лёгкого пластикового колодца часто делают песчаную подушку, уплотняют и считают, что достаточно. Для изделия DN450 BFRPP, особенно в неустойчивом грунте, этого мало. Нужно либо бетонное основание с анкеровкой корпуса (чтобы его не выперло грунтовыми водами), либо полноценная обсыпка щебнем с послойным трамбованием. И здесь есть тонкость: трамбовать нужно осторожно, чтобы не создать точечную нагрузку на стенку. Лучше использовать виброплиту с демпфирующим ковриком. Один раз наблюдал, как заказчик сэкономил на основании, положил колодец прямо на утрамбованный песок в глинистом грунте. После первой же зимы с морозами горловину перекосило. Пришлось переделывать, раскапывать, делать бетонную плиту. Сама скважина при этом, что интересно, не треснула — материал отработал, но соединение с горловиной дало течь.

И третье — это люк. Часто на него не обращают внимания, ставят что придётся. Но для колодца такого класса нагрузки (а DN450 часто ставится на проезжей части или в местах возможной нагрузки) нужен люк соответствующего класса. Чугунный типа Д — это стандарт. Но важно, чтобы опорное кольцо горловины было правильно приварено и усилено. Бывает, что производитель делает прекрасный корпус, но на горловине экономит, ставит тонкое кольцо. Под нагрузкой люк проседает, начинает болтаться, и в зазор попадает вода и грязь. Зимой — лёд, который рвёт соединение.

Опыт с конкретным поставщиком: Sichuan Asia Plastic New Material Co.

В контексте разговора про качественные специализированные решения нельзя не упомянуть Sichuan Asia Plastic New Material Co. (сайт — https://www.scyasu.ru). Эта компания, основанная ещё в 2011 году, уже более 13 лет занимается именно пластиковыми инспекционными скважинами и трубопроводными продуктами. Что важно — они не просто торгуют, а именно производят. И в их ассортименте есть позиции с базальтовым армированием.

Работали с их продукцией на одном из объектов по реконструкции ливневой канализации. Заказывали, в том числе, и инспекционные скважины из высокопрочного полипропилена армированного базальтовым волокном диаметром 450 мм. Первое, что отметил — чёткая техническая документация. Были указаны не только стандартные параметры вроде диаметра и длины, но и удельное содержание базальтового волокна (в процентах по массе), минимальная прочность на разрыв шва, а также рекомендации по режимам сварки. Это сразу говорит о серьёзном подходе. На стенде при испытаниях образец из их материала показал хорошую устойчивость к длительной статической нагрузке, что для нас было ключевым, так как объект — складская территория с постоянным движением тяжёлой техники.

Но и без сложностей не обошлось. В поставленной партии у одной из секций (телескопической вставки) было небольшое, но заметное глазу отклонение от цилиндричности — лёгкая овальность. На монтаже это создало проблему при стыковке. Пришлось связываться с техотделом Sichuan Asia Plastic. Реакция была адекватной: они не стали отрицать, запросили фото и данные с нашего контрольно-измерительного инструмента. Через сутки прислали развёрнутый ответ с предположением, что это могло произойти на этапе складирования или транспортировки, и оперативно отправили замену. Для меня такой опыт даже ценнее, чем если бы всё было идеально с первого раза. Видно, что компания работает не на поток, а готова разбираться в нюансах. Как они сами пишут в своём описании, 13 лет в этой узкой нише — это срок, который обязывает знать продукт до мелочей.

Экономический аспект: когда переплата оправдана

Цена на BFRPP DN450 по сравнению с обычным полипропиленовым колодцем того же диаметра выше ощутимо, иногда на 40-60%. И всегда встаёт вопрос для сметчика или заказчика: а оно того стоит? С моей точки зрения, ответ зависит от двух факторов: срока службы объекта и стоимости возможных ремонтных работ.

Если это временная стройплощадка, и колодец нужен на пару лет — возможно, нет смысла. Но если речь идёт о капитальной инфраструктуре, которая должна служить 50 лет и больше, то экономия на материале корпуса — это мина замедленного действия. Замена или ремонт засыпанного колодца, особенно в городской застройке или под асфальтом, обойдётся в разы дороже этой самой первоначальной разницы в цене. Плюс репутационные риски, простои.

Есть и скрытая выгода. Например, меньший вес секций по сравнению с бетонными кольцами упрощает монтаж, не требуется тяжёлая грузовая и подъёмная техника. Это экономия на логистике и работе. А высокая коррозионная стойкость к агрессивным стокам (что часто бывает в промышленной канализации) избавляет от необходимости делать дополнительную гидроизоляцию, как для бетона.

Поэтому в своих техзаданиях я теперь всегда отдельным пунктом прописываю необходимость применения армированных материалов для колодцев на критически важных узлах или в сложных грунтовых условиях. И в качестве обоснования прикладываю не рекламные буклеты, а протоколы испытаний конкретных образцов, в том числе и от таких производителей, как Sichuan Asia Plastic New Material Co.. Живой пример убеждает заказчика лучше любых общих слов.

Взгляд в будущее: тенденции и личные выводы

Судя по всему, рынок движется в сторону ещё большей специализации. Уже появляются решения, где базальтовое волокно комбинируется с другими добавками для повышения стойкости к УФ-излучению (для наземных частей) или к конкретным химикатам. Для инспекционных скважин это может быть актуально на промпредприятиях.

Что касается диаметра DN450, думаю, он не станет массовым, но своя ниша у него останется. Скорее всего, будет расти спрос на готовые комплектные решения от одного производителя: колодец + люк + лестница + необходимые отводы, всё из совместимого материала. Это снизит риски на стыках.

Из личного — работа с высокопрочным полипропиленом армированным базальтовым волокном научила меня главному: не бывает 'просто пластика'. Каждый материал — это набор компромиссов. BFRPP даёт фантастическую прочность и долговечность, но требует уважения к себе на всех этапах: от проектирования и выбора поставщика до монтажа и приёмки. И если этот цикл соблюдён, то результат — это не просто труба в земле, а действительно надёжный узел инфраструктуры, про который можно забыть на долгие годы. А это, в конечном счёте, и есть высшая оценка для любого инженерного решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE)

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE) -

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Связанный поиск

Связанный поиск- люк канализационный пластиковый завод

- гофрированная труба

- Глубинный инспекционный колодец из армированного пластика DN1000

- трубы гибкие гофрированные из пвх

- люк цена поставщик

- Двустенная армированная спиральная труба DN600 UPE-T

- гофрированная труба из нержавеющей стали

- муфта для гофрированной трубы

- купить люк пластиковый цена оптом

- Спиральная труба из полиэтилена высокой плотности (HDPE) диаметром DN200 изготовленная из армированной стали