Инспекционная скважина из высокопрочного полипропилена армированного базальтовым волокном (DN700 BFRPP)

Когда слышишь про инспекционную скважину из высокопрочного полипропилена армированного базальтовым волокном, особенно в типоразмере DN700, первая мысль у многих — это просто большая пластиковая труба. Но именно здесь и кроется главный просчёт. Разница между обычным полипропиленом и материалом, усиленным базальтовым волокном, — это разница между ?просто стоять? и ?держать десятилетиями? под реальной нагрузкой. Сам работал с разными материалами, и пока не попробовал в деле BFRPP, не до конца осознавал, насколько критично армирование для больших диаметров. Многие заказчики до сих пор считают, что главное — диаметр, а материал — дело второе. Ошибаются.

Что скрывается за аббревиатурой BFRPP и почему DN700 — это отдельная история

BFRPP — это не маркетинг. Это конкретная структура материала, где базальтовое волокно — не просто добавка, а несущий каркас. В случае с DN700 (это ведь около 710 мм по наружному диаметру) стенки должны выдерживать не только давление грунта, но и точечные нагрузки, возможные смещения. Обычный полипропилен тут может ?поплыть? со временем, особенно в нестабильных грунтах или при высоких грунтовых водах. Армирование волокном радикально меняет модуль упругости. Но и здесь есть подвох: качество армирования. Видел образцы, где волокно ложилось неравномерно — такие участки становились ?слабым звеном?.

Работая с продукцией, например, от Sichuan Asia Plastic New Material Co. (их сайт — scyasu.ru), обратил внимание, что у них в спецификациях всегда акцент на равномерность распределения волокна и ориентацию слоёв. Компания, кстати, работает с 2011 года, и их 13-летний опыт в производстве именно пластиковых инспекционных скважин и трубопроводов чувствуется в деталях. Не в громких словах, а в том, как решены стыковочные узлы или усилены рёбра жёсткости на колодцах большого диаметра. Для DN700 это не просто опция, а необходимость.

На практике, при монтаже скважины DN700 BFRPP, самое сложное — не сам монтаж, а подготовка основания. Если ложе неровное, даже самый прочный материал будет работать на изгиб, что нештатно. Приходилось сталкиваться с ситуацией, когда экономили на песчаной подготовке, делали ?как есть? — через полгода в теле колодца пошли микротрещины по швам. Не материал подвёл, а монтаж. Это важный урок: технология монтажа для больших диаметров должна быть безупречной.

Стыковка, герметизация и ?подводные камни? на объекте

Соединение колец для инспекционной скважины DN700 BFRPP — это отдельная тема. Раструбная система с двойным уплотнительным кольцом из EPDM — стандарт де-факто. Но вот что важно: перед монтажом уплотнители обязательно нужно очищать и смазывать специальной силиконовой смазкой, а не мыльным раствором, как иногда делают для экономии. Мыльный раствор со временем высыхает, теряет свойства, может дать протечку. На одном из объектов в заболоченной местности именно эта мелочь привела к тому, что в шов начала подсачиваться вода. Переделывали.

Ещё один нюанс — температурное расширение. Полипропилен, даже армированный, имеет довольно высокий коэффициент. При больших перепадах температур, особенно если колодец частично над землёй (бывает и такое), может возникать напряжение в точках крепления к горловине или днищу. Решение — использовать компенсационные патрубки или делать ?плавающее? крепление. В технической документации от Sichuan Asia Plastic New Material Co. на их продукты BFRPP этот момент всегда прописан, но не все монтажники читают документацию до конца.

Герметизация вводов коммуникаций — тоже критичное место. Для DN700 часто предусматриваются готовые отверстия с гильзами, но на практике трассы редко идут точно по проекту. Приходится делать врезку на месте. Здесь важно использовать фланцевые адаптеры именно для армированного материала, а не универсальные. Универсальные могут не обеспечить равномерного давления по окружности и со временем дать течь. Проверено горьким опытом.

Грунты, нагрузки и долгосрочное поведение

Расчёт нагрузки — это не только по таблицам. В реальности грунт редко бывает однородным. Устанавливали как-то скважину из BFRPP на склоне. По проекту — обычные условия. Но после сезона дождей грунт с верхней части склона начал ?сползать?, создавая асимметричное боковое давление. Колодец из обычного пластика мог бы деформироваться. BFRPP выдержал, но визуально был заметен незначительный прогиб в зоне максимального давления. Вывод: в сложных грунтах даже для армированного материала нужен дополнительный расчёт на нестандартные нагрузки, возможно, усиление наружным кожухом или обратная засыпка не песком, а щебёночно-песчаной смесью с трамбовкой.

Вопрос долговечности упирается в УФ-стабилизацию. Если горловина колодца находится выше уровня земли, материал должен быть защищён от солнца. В составе качественного BFRPP стабилизаторы добавляются в массу, а не только в поверхностный слой. Это можно проверить, запросив у производителя, например, у той же Sichuan Asia Plastic, протоколы испытаний на светостойкость. Их продукция, судя по опыту, проходит такую проверку — образцы, пролежавшие несколько лет на испытательной площадке, не показали существенного снижения прочности на разрыв.

Ещё один практический момент — поведение в агрессивных средах. Базовый полипропилен инертен, но вот связующие и сам состав базальтового волокна? В условиях, например, высокого содержания солей или кислот в грунтовых водах, стоит делать выборочный химический анализ и сверять со стойкостью материала. В паспорте на BFRPP колодцы обычно есть длинный список стойкости к химикатам. Но слепо доверять нельзя — лучше запросить у производителя результаты испытаний в средах, близких к вашим конкретным условиям.

Экономика проекта: где не стоит экономить

Первичная стоимость инспекционной скважины из высокопрочного полипропилена армированного базальтовым волокном DN700 выше, чем у бетонных или стеклопластиковых аналогов. Это многих отпугивает. Но если считать полный жизненный цикл — монтаж, который проходит в разы быстрее (не нужна тяжёлая техника для установки колец), нулевые затраты на гидроизоляцию и существенно меньшие расходы на обслуживание (не надо чистить от бетонной крошки, ремонтировать трещины), то экономия становится очевидной через 3-5 лет. Особенно на объектах с высоким уровнем грунтовых вод, где бетонные колодцы требуют постоянного внимания к швам.

Но экономить на комплектующих — смерти подобно. Дешёвые люки, не рассчитанные на нагрузку от транспорта, если колодец на проезжей части, или некачественные уплотнители сведут на нет все преимущества дорогого ствола. Мы всегда рекомендуем заказчикам использовать полный комплект от одного проверенного производителя, того же Sichuan Asia Plastic New Material Co., чтобы избежать проблем с совместимостью и гарантией. У них, к слову, вся оснастка — люки, лестницы, днища — проектируется под конкретные характеристики стенового материала.

Самая большая ложная экономия — попытка упростить проект, уменьшив, например, толщину стенки или высоту колец, чтобы вписаться в бюджет. Для DN700 это недопустимо. Несущая способность стенки — величина расчётная. Если её нарушить, колодец может не пройти проверку на герметичность или не выдержать нагрузку при обратной засыпке. Видел, как на одном частном объекте заказчик настоял на более тонкостенном варианте — в итоге при засыпке экскаватором стенка дала трещину. Пришлось всё разбирать и ставить новую скважину. В итоге — двойные расходы.

Выводы и личные наблюдения

Итак, инспекционная скважина DN700 BFRPP — это не просто труба большого диаметра. Это инженерное сооружение, где материал, конструкция и технология монтажа работают как одно целое. Армирование базальтовым волокном — это ключевое преимущество, которое раскрывается только при грамотном применении. Опыт таких производителей, как Sichuan Asia Plastic New Material Co., которая уже 13 лет в теме пластиковых труб и колодцев, очень важен — их наработки помогают избегать типовых ошибок.

Главный совет, который можно дать, исходя из практики: не экономьте на проектировании и подготовке. Закажите геологию участка, сделайте расчёт нагрузок с запасом, используйте полный комплект от одного ответственного поставщика и строго следуйте технологии монтажа. Тогда скважина из высокопрочного полипропилена армированного базальтовым волокном прослужит десятки лет без проблем. А мелкие неурядицы вроде подбора смазки для уплотнителей или подготовки основания — это просто рабочие моменты, которые быстро решаются, если подходить к делу с пониманием, а не по шаблону.

В конце концов, любая техника, даже самая продвинутая, требует грамотных рук и головы. BFRPP — отличный материал, но он не всесилен. Он даёт надёжность там, где его правильно применяют. И наоборот. Это, пожалуй, и есть главный итог всех этих лет работы с такими системами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

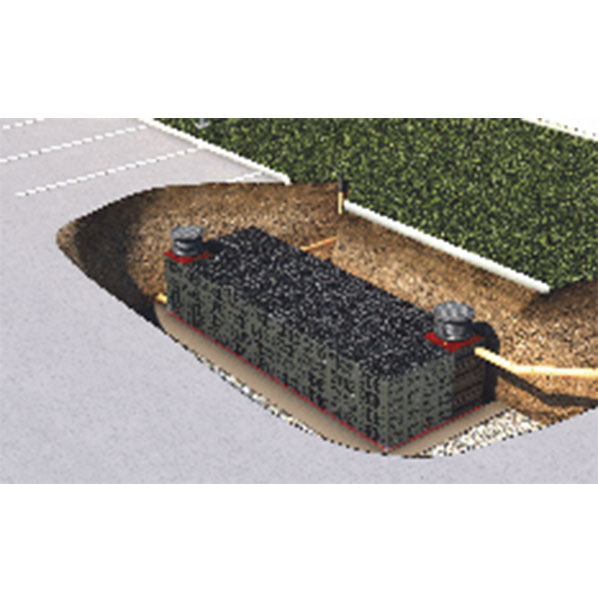

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Связанный поиск

Связанный поиск- труба гофрированная пп

- Двустенная армированная спиральная труба DN1400 UPE-T

- Двустенная армированная спиральная труба DN1000 UPE-T

- открытый люк завод

- Труба высокого сопротивления DN1200 из базальтового армированного полиэтилена (BFRPE)

- труба гофрированная dkc

- труба гофрированная пвх 20

- Стандартная скважина для проверки пластика в Азиатско-Тихоокеанском регионе

- гибкая двустенная гофрированная труба 110

- инспекционный колодец из высокопрочного пластика UPP-T