меха

Обсуждая меха в контексте подземных коммуникаций, многие сразу представляют себе классические стальные или чугунные люки. Это, пожалуй, самый живучий стереотип. На деле, современная меха инспекционных колодцев — это сложный расчёт нагрузок, химической стойкости и долговечности соединений. И здесь пластик, особенно в дренажных и инспекционных системах, давно перестал быть просто ?альтернативой? — он диктует свои правила игры. Компания Sichuan Asia Plastic New Material Co., работающая с 2011 года (их сайт — https://www.scyasu.ru), как раз из тех, кто прошёл путь от проб и ошибок до выверенных решений в области пластиковых труб и колодцев. Их опыт — хорошая иллюстрация того, как менялось понимание надёжности.

Где классическая ?меха? даёт сбой

Начну с очевидного: традиционные материалы — бетон, чугун — имеют предел. В агрессивных грунтовых водах бетон корродирует, чугунные крышки воруют. Но главная проблема не в этом, а в герметичности стыков. Жёсткая меха статичного колодца из колец при сезонных подвижках грунта почти гарантированно даёт трещины. Вода поступает в систему, грунт вымывается — знакомый сценарий. Мы годами латали такие швы, пока не пришло понимание, что нужно не ремонтировать, а менять принцип.

Пластик изначально рассматривался как материал для ?лёгких? условий. Первые полиэтиленовые колодцы, которые мы монтировали лет десять назад, вызывали скепсис. Казалось, что стенка в 8-10 мм не выдержит давления. Но тут работает другая меха — не сопротивление жёсткостью, а упругая деформация и распределение нагрузки за счёт ребристой структуры. Это был переворот в сознании. Колодец не ломается, а немного ?играет? вместе с грунтом.

Ошибкой было пытаться адаптировать под пластик старые методы монтажа. Например, засыпка без послойного трамбования или жёсткое крепление к бетонному основанию. В первом случае колодец мог деформироваться, во втором — возникали точки концентрации напряжения. Пришлось переучивать бригады, что самое сложное в нашей работе. Упоминаемая Sichuan Asia Plastic в своих материалах акцентирует именно на правильной установке — это ключевой момент, который многие импортёры в начале 2010-х упускали, гонясь за продажами.

Расчёт и реальность: почему спецификации врут

В технических каталогах всё красиво: кольцевая жёсткость SN8, диапазон температур от -40 до +60. Но на объекте в Сибири, при -50 и мёрзлом пучинистом грунте, поведение полипропилена может отличаться от лабораторного. Мы это проходили. Меха взаимодействия корпуса колодца с мёрзлым грунтом — отдельная тема. Пластик становится хрупким, а силы морозного пучения пытаются вытолкнуть конструкцию. Стандартное решение — увеличение толщины стенки и использование пескобетона в качестве балласта. Но и тут есть нюанс: если балласт залить монолитно, он может работать как единый жёсткий элемент и ломать колодец при пучении. Нужна своеобразная ?подушка?, позволяющая небольшое смещение.

Ещё один практический момент — соединение труб с колодцем. Уплотнительные манжеты — это сердце механики герметичности. Дешёвые резиновые уплотнители дубели на морозе за сезон, теряли эластичность. Протечки начинали появляться не на корпусе, а именно в местах ввода. Перешли на уплотнители из EPDM — проблема ушла, но стоимость узла выросла. Это тот случай, когда экономия на комплектующих убивает всю концепцию долговечности пластиковой системы.

Компания Sichuan Asia Plastic, судя по ассортименту на scyasu.ru, предлагает системы с расчётом на разные грунты. Важно, что они не просто продают трубы и колодцы, а дают схемы монтажа под разные условия. Это признак зрелости производителя, который столкнулся с проблемами в поле и доработал продукт. Раньше же часто приходилось самим, методом проб и ошибок, изобретать способы анкеровки.

Детали, которые решают всё: от крышки до лестницы

Верхняя часть — люк и горловина — это визитная карточка и самое нагруженное место. Меха здесь должна учитывать и динамическую нагрузку от транспорта, и вандалоустойчивость, и удобство обслуживания. Пластиковые люки с чугунными вставками — распространённый гибрид. Но часто проблема в креплении этой вставки к полимерному корпусу. Видел случаи, когда от вибрации крепёж разбалтывался, и вставка ?гуляла?. Хорошее решение — литые полимерно-композитные люки, где арматура залита в массе. Они легче, не имеют ценности для сдачи в металлолом и хорошо гасят шум.

Лестница внутри колодца — кажется, мелочь. Но от её конструкции зависит безопасность монтажников. Гладкие пластиковые скобы, на которые в ботинках со грязью не встать, — это провал. Нужно либо рифление, либо металлические вставки. А ещё расположение: иногда их ставят без учёта того, что монтажник будет спускаться с инструментом. Это всё прорабатывается только с опытом реальной эксплуатации.

Точки ввода коммуникаций. Современные колодцы часто имеют множество отводов под разные углы. Меха правильного обрезания и установки патрубка — чтобы не ослабить кольцевую жёсткость стенки. Для этого есть штатные места с усилением. Раньше, бывало, прораб говорил ?просверли тут?, и мы получали точку потенциального трещинообразования. Теперь используем только готовые муфты или патрубки, которые конструктивно заложены производителем, как у того же Scyasu.

Экономика и долгий срок: что показывают наблюдения

Первоначальная стоимость пластикового колодца может быть выше бетонного. Но если считать полный цикл — доставка (лёгкий вес), монтаж (не нужен кран), герметичность (нет затрат на откачку воды и ремонт швов) и срок службы в 50+ лет, — картина меняется. Главная экономия — в отсутствии регулярного ремонта. Мы заложили опытные участки сетей лет восемь назад и наблюдаем: пластик не подвержен коррозии, на гладких стенках почти не образуется налёт, колодец не требует откачки инфильтрационных вод.

Но есть и обратные случаи. Один проект, где сэкономили на качестве самого сырья — использовали вторичный полиэтилен. Через 3-4 года под нагрузкой от дороги корпус пошёл мелкими трещинами, началось просачивание. Это урок: меха долговечности начинается с химии полимера. Надёжные производители, будь то европейские или как Sichuan Asia Plastic, работают на первичном сырье с УФ-стабилизаторами. Это видно по маркировке и, в итоге, по поведению материала на морозе и солнце.

Ещё один финансовый аспект — логистика и складирование. Пластиковые колодцы вкладываются друг в друга, экономя место. А их малый вес снижает затраты на транспортировку. Для подрядчика это прямая выгода. На сайте scyasu.ru видно, что компания делает ставку на комплексные поставки систем ?труба-колодец-арматура?, что для монтажников удобно — все элементы спроектированы для совместной работы.

Будущее: интеграция с мониторингом и ?умные? решения

Современная меха инженерного колодца — это уже не просто коробка для доступа. Всё чаще закладываются возможности для установки датчиков уровня, протечек, газоанализаторов. Пластиковый корпус идеален для этого: легко сверлится, к нему просто крепить оборудование. Мы уже делали пилотные проекты с колодцами, где в конструкцию заложены каналы для прокладки кабелей и монтажные площадки под сенсоры.

Перспективное направление — колодцы из структурного вспененного полипропилена. Они ещё легче при сопоставимой прочности, имеют лучшую теплоизоляцию, что критично для сетей в условиях вечной мерзлоты. Но с ними своя механика монтажа — нельзя применять стандартные методы сварки, нужны специальные клеевые составы. Это следующий этап эволюции, где опыт компаний-производителей, имеющих собственные НИОКР, будет решающим.

В итоге, возвращаясь к началу. Меха пластикового колодца — это не про замену материала ?один к одному?. Это про смену парадигмы: от борьбы с последствиями подвижек грунта к проектированию системы, которая эти подвижки амортизирует. Опыт, накопленный за 13 лет такими игроками рынка, как Sichuan Asia Plastic New Material Co., — это фактически готовая инструкция по избеганию ошибок, которые мы все когда-то совершали. Главное — не игнорировать эти наработки и понимать, что даже самый совершенный материал требует уважения к своей, особой, механике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

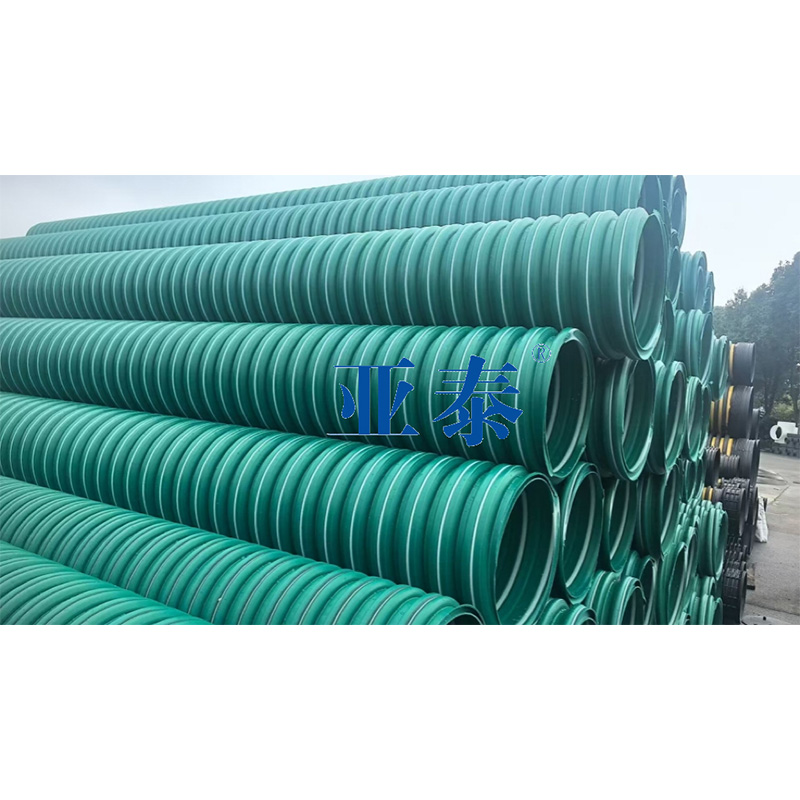

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

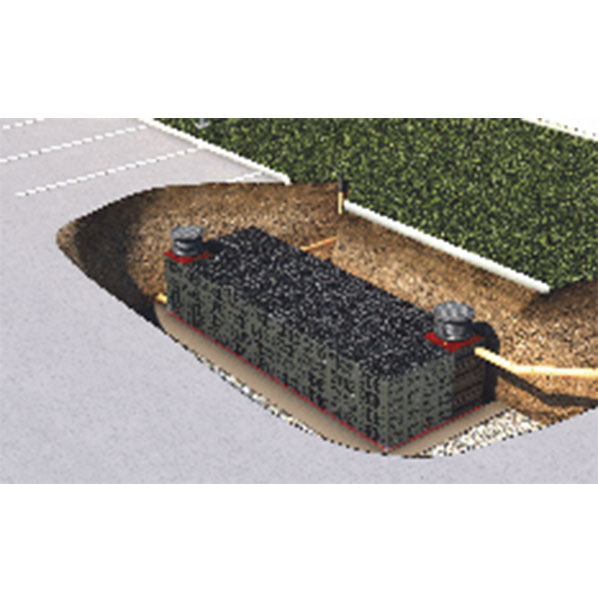

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Связанный поиск

Связанный поиск- какой люк производитель

- труба гофрированная тяжелая

- открытый люк

- Труба высокого сопротивления DN300 из базальтового армированного полиэтилена (BFRPE)

- Инспекционная скважина из высокопрочного полипропилена армированного базальтовым волокном (DN700 BFRPP)

- Пластиковая стальная намоточная труба

- гофрированная труба для канализации

- труба гофрированная 25

- люк чугунный поставщик

- Высокопрочная труба из полиэтилена армированного базальтовым волокном (BFRPE)