Пластиковые инспекционные колодцы

Если честно, когда слышишь 'пластиковые инспекционные колодцы', первое, что приходит в голову — лёгкие, дешёвые, но хлипкие конструкции для дачи. И это, пожалуй, самый распространённый миф. На деле, если говорить о серьёзных сетях — ливнёвка, канализация, дренаж — тут уже не до шуток. Я сам долго относился к пластику с предубеждением, пока не столкнулся с проектом, где традиционные бетонные кольца просто не подходили по срокам монтажа и весу. Пришлось разбираться. И оказалось, что современный пластиковый инспекционный колодец — это не просто бочка, а система с расчётом на нагрузки, герметичность и долгий срок службы. Но, конечно, не всё так гладко.

Где бетон не справляется, а пластик работает

Вспоминается объект в промзоне, с высоким уровнем грунтовых вод и сложной планировкой трасс. Бетонные колодцы требовали тяжёлой техники, времени на стыковку и гидроизоляцию. А главное — риск просадки и нарушения герметичности в агрессивной среде был высок. Заказчик нервничал. Тогда мы, скорее от безысходности, рассмотрели вариант с полиэтиленовыми колодцами. Не теми, что на рынке вразнос, а системными решениями от производителей, которые делают акцент на инженерных сетях. Например, у Sichuan Asia Plastic New Material Co. (их сайт — scyasu.ru) в ассортименте как раз есть серии для разных условий нагрузки. Компания, кстати, с 2011 года в теме пластиковых труб и колодцев, то есть опыт уже наработан.

Что перевесило? Скорость. Монтаж втрое быстрее. Не нужен кран, достаточно бригады из трёх человек. Герметичность — корпус и отводы спаяны, это монолит. И вес — даже самый габаритный колодец можно было закатить вручную на место. Но тут же возник вопрос: а выдержит ли он давление грунта и возможные динамические нагрузки? В паспорте указаны классы нагрузки, скажем, до 60 кН/м2. Для пешеходных зон и даже под лёгким транспортом — достаточно. Но для въезда грузовиков? Уже нужно смотреть специальные усиленные серии или комбинировать с бетонными neck-ками. Это момент, который часто упускают при выборе.

На том объекте мы ставили колодцы с глубиной заложения до 4 метров. Использовали модели с рёбрами жёсткости и песчано-цементную обсыпку вместо обычного песка для лучшего распределения нагрузки. Прошло уже пять лет — по последним проверкам, просадок нет, люки на месте, внутри сухо. Это был переломный момент в моём восприятии. Но, повторюсь, успех зависит не от самого факта выбора пластика, а от правильного подбора типа под конкретные условия. Слепо брать 'что подешевле' — путь к рекламациям.

Подводные камни, которые не видны на схеме

Один из ключевых моментов — соединение колодца с подводящими и отводящими трубами. Казалось бы, всё просто: муфта, уплотнитель, затянул — и готово. На практике, если трубы разного материала (ПНД, ПВХ) или, что хуже, от разных производителей, могут быть нестыковки по диаметрам и углам. Мы как-то попались на этом: колодец был от одного поставщика, трубы — от другого. Вроде бы номинальный диаметр совпадал, но посадка уплотнительного кольца оказалась неплотной. Пришлось импровизировать с силиконовыми герметиками, что, конечно, не системное решение. Теперь всегда требуем, чтобы ключевые элементы — колодец, люк, отводы — были от одного производителя. У того же Sichuan Asia Plastic это решается за счёт комплексных поставок: подбираешь трубу и колодец из одной линейки, и проблем со стыковкой не возникает.

Ещё один нюанс — подготовка основания. Многие думают: 'Пластик лёгкий, можно просто на песок'. Это ошибка. Основание должно быть ровным и утрамбованным, иначе колодец со временем может перекоситься, и тогда люк не сядет, а соединения с трубами окажутся под напряжением. Мы используем либо бетонную плиту-основание (для нестабильных грунтов), либо тщательно утрамбованную песчано-гравийную подушку. Да, это добавляет работы, но экономить здесь — себе дороже.

И про люки. Часто заказчик хочет сэкономить и ставит пластиковый люк на проезжей части. Это категорически нельзя. Даже усиленный пластиковый люк не выдержит постоянной нагрузки от колёс. Здесь выход — либо стальной люк, либо комбинированная конструкция: пластиковый колодец + бетонный модуль горловины + чугунный люк. Это увеличивает стоимость, но гарантирует безопасность и долговечность. Кстати, на сайте scyasu.ru есть варианты таких решений, с разбивкой по классам нагрузки. Полезно для предварительного расчёта.

Когда пластик — не панацея: случаи из практики

Был у нас опыт, который можно считать неудачным, хотя и поучительным. Объект — канализация на склоне, с существенным перепадом высот между входящей и выходящей трубой. Мы поставили стандартный пластиковый инспекционный колодец с двумя отводами. Но не учли, что при таком перепаде и большом потоке внутри колодца возникает сильная турбулентность, которая со временем начала расшатывать точку входа трубы. Пластик, в отличие от бетона, не такой массивный и хуже гасит такие вибрации. Через год-полтора появилась течь по соединению.

Пришлось переделывать: установили колодец с внутренними направляющими (гасителями потока) и дополнительно закрепили вводы не только уплотнителями, но и механическими хомутами. Вывод: в узлах с резкими перепадами, поворотами или ожидаемым высоким напором нужно использовать специально спроектированные колодцы, а не просто брать типовую модель из каталога. Производители, которые давно в отрасли, обычно имеют в линейке такие 'проблемные' решения. Нужно только правильно сформулировать задачу.

Ещё один ограничивающий фактор — температура. Стандартный полиэтилен или полипропилен хорошо работают в диапазоне, скажем, от -30 до +40 °C. Но если речь идёт о сбросе горячих стоков (например, от промоборудования), нужны материалы, устойчивые к постоянному тепловому расширению. Или на Крайнем Севере, где морозы ниже -50 °C — тут пластик может стать хрупким. Для таких условий существуют особые марки полимеров, но и цена у них соответствующая. В стандартном городском строительстве с этим сталкиваешься редко, но знать нужно.

Производитель как партнёр, а не просто поставщик

За годы работы понял, что надёжность системы часто упирается не столько в материал, сколько в ответственность производителя. Можно купить дешёвый колодец у noname-поставщика, но где гарантии, что сырьё было качественным, что толщина стенок соответствует заявленной, что рёбра жёсткости отлиты правильно? Рисковать целым проектом из-за экономии в пару тысяч рублей — неразумно.

Поэтому мы стали работать с проверенными компаниями, которые предоставляют полный пакет документов: сертификаты, протоколы испытаний, детальные схемы монтажа. Та же Sichuan Asia Plastic New Material Co., о которой я упоминал, как раз из таких. Они на рынке с 2011 года, специализируются именно на инспекционных колодцах и трубах. Это важно: когда компания фокусируется на чём-то одном, а не делает 'всё понемногу', обычно и качество, и техподдержка лучше. На их сайте можно посмотреть не только каталог, но и примеры проектов, что помогает на этапе проектирования.

Хороший признак — когда производитель готов прислать техспециалиста на объект для консультации по монтажу или помочь с расчётом спецификации. Это особенно ценно для нестандартных решений: неглубокий колодец с широким лотком для множества труб, например. У нас был случай, когда нужно было организовать узел на шесть направлений. Производитель (не буду называть, но не тот, о котором речь выше) просто сказал: 'Берёте два колодца и соединяете'. В итоге получилась громоздкая конструкция. Другие же сели с нами над схемой и предложили кастомное решение — один колодец с готовыми отводами под нужными углами. Разница в стоимости была, но она окупилась экономией места и времени монтажа.

Взгляд в будущее: куда движется отрасль

Сейчас видна явная тенденция к интеллектуализации сетей. Речь не только о пластиковых инспекционных колодцах как таковых, а об их интеграции в системы мониторинга. Уже появляются модели с закладными элементами для датчиков уровня, расхода, газоанализаторов. Пластиковый корпус для этого идеален — легко интегрировать кабельные вводы, нет коррозии. Думаю, в ближайшие годы это станет стандартом для новых проектов в умных городах.

Ещё один тренд — экологичность и вторичная переработка. Многие заказчики, особенно в Европе, уже спрашивают о содержании вторичного сырья в изделиях и возможности утилизации после окончания срока службы. Производители, которые хотят оставаться на рынке, вынуждены этим заниматься. Видел, что некоторые азиатские компании, включая упомянутую Sichuan Asia Plastic, уже сертифицируют свои продукты по международным 'зелёным' стандартам. Это правильный путь.

Что касается технологий монтажа, то, на мой взгляд, будущее за бескопеечными методами и роботизированной сваркой стыков. Это минимизирует человеческий фактор и повысит надёжность соединений. Уже сейчас для больших диаметров используются автоматические сварочные аппараты. Скоро это дойдёт и до массового сегмента. Главное, чтобы вместе с технологиями росли и навыки монтажников. Самый совершенный колодец можно испортить неправильной установкой.

В итоге, возвращаясь к началу. Пластиковый инспекционный колодец — это уже давно не кустарное решение, а полноценный инженерный продукт. Его успех в проекте зависит от трёх вещей: правильного выбора типа под условия, качественного изготовления и грамотного монтажа. Если эти пункты соблюдены, он прослужит не меньше бетонного, а по совокупности затрат и удобства — часто и выиграет. Но слепо гнаться за дешевизной или, наоборот, переплачивать за ненужные опции не стоит. Нужно считать, консультироваться и смотреть на опыт. Как и в любом другом деле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

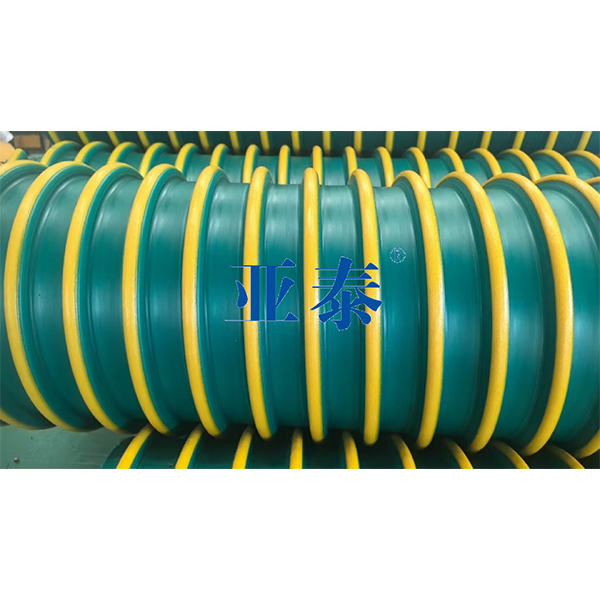

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

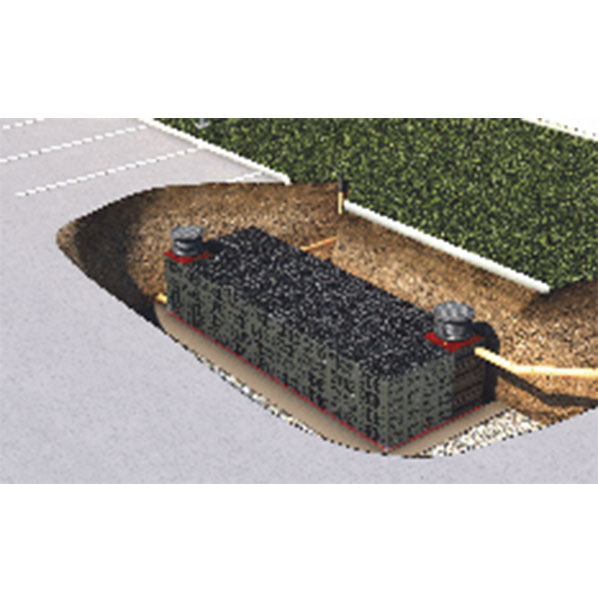

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Связанный поиск

Связанный поиск- Спиральная труба из полиэтилена высокой плотности (HDPE) DN500

- Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками диаметр DN200

- крышка люка колодца пластиковая цена поставщик

- цена люка канализационного пластикового оптом

- гофрированная нержавеющая труба

- люк мм в Китае

- труба гофрированная 16

- гофрированная труба 160

- монтаж люка поставщик

- DN700 Yasso Национальный стандарт пластиковый люк