Смотровой колодец из армированного пластика

Когда слышишь ?смотровой колодец из армированного пластика?, многие сразу представляют просто увеличенную версию пластиковой трубы. Вот тут и кроется первый, и, пожалуй, самый распространённый просчёт. На деле, это совершенно иная инженерная задача, где вопросы распределения нагрузки, стыковки с разными типами труб, устойчивости к сдвигу грунта и организации внутренней ступенчатой системы выходят на первый план. Я сам долгое время относился к ним с некоторым скепсисом, пока не пришлось разгребать последствия установки ?бюджетного? варианта на одном из объектов — просадка, перекос горловины, проблемы с герметизацией вводов. После этого пришлось разбираться уже всерьёз.

От материала к конструкции: где кроются подводные камни

Итак, армированный пластик. Казалось бы, всё понятно: полиэтилен плюс армирующий слой. Но ключевое — как именно выполнено это армирование и какова общая структура стенки. Видел образцы, где производитель экономил, делая тонкий слой спиральной навивки из стеклопластика. В статичном состоянии всё выглядит прилично, но при динамической нагрузке от проезжающего транспорта или при сезонных подвижках грунта в таких колодцах быстро появлялись микротрещины в местах стыковки с кольцами жесткости. Это не мгновенное разрушение, а медленная потеря герметичности, которую сложно вовремя обнаружить.

Поэтому сейчас для себя я выделил важный параметр — не просто ?армированный?, а тип конструкции стенки. Оптимальным, на мой взгляд, является двухслойная структура с наружной гофрированной стенкой для кольцевой жесткости и внутренним гладким слоем. Гофра работает на сопротивление внешнему давлению грунта, а гладкая поверхность внутри упрощает обслуживание — не цепляется грязь, легче чистить. Но и тут есть нюанс: глубина гофра должна быть адекватной, иначе при засыпке грунт может ?зависнуть? в пазухах, создав мостики холода или неравномерное давление.

Ещё один момент, о котором часто забывают на стадии заказа — это цвет материала. Кажется, мелочь? А вот и нет. Чёрный материал, без УФ-стабилизаторов, на открытой местности за пару лет становится хрупким, особенно в районе горловины. Поэтому для наземных частей или неглубокой установки критично смотреть на наличие защиты от ультрафиолета. Это тот случай, когда ?подземное? решение не всегда работает на поверхности.

Узлы соединения: место, где ?рвётся? большинство систем

Самая частая проблема на практике — не сам корпус смотрового колодца из армированного пластика, а стыковка с подводящими трубами. Производители часто предлагают стандартные резиновые манжеты для определённых диаметров. Но на объекте редко бывает идеальная ситуация: трубы могут быть чуть смещены, разного диаметра (особенно при реконструкции), из разного материала — ПВХ, ПЭ, чугун. Жёсткое соединение здесь — враг.

Пришлось на собственном опыте искать решения. Хорошо зарекомендовали себя многослойные уплотнительные манжеты с памятью формы или так называемые ?комбинированные? переходники, которые позволяют компенсировать небольшие несоосности. Но их редко кладут в стандартную комплектацию, приходится докупать отдельно. Кстати, о компании Sichuan Asia Plastic New Material Co. — на их сайте scyasu.ru я обратил внимание, что в ассортименте есть именно такие адаптивные уплотнительные системы для вводов, что говорит о понимании реальных проблем монтажа. Их опыт в 13 лет в сфере пластиковых труб и инспекционных скважин виден в таких деталях.

Отдельная история — герметизация днища. Литой низ, безусловно, надёжнее. Но и здесь есть варианты: цельное днище или съёмное для тех случаев, когда нужно организовать дренажный приямок. Ошибка в выборе типа днища на стадии проектировки потом выливается в лишнюю работу на объекте. Я предпочитаю модели с возможностью механического крепления съёмного днища на болтовых соединениях с прокладкой — это даёт больше гибкости при монтаже в полевых условиях.

Монтаж: теория из брошюры vs. полевая реальность

В инструкциях всё гладко: подготовка песчаной подушки, аккуратная засыпка, послойное трамбование. Реальность же часто иная: котлован с водой, ограниченное пространство, не тот тип грунта под рукой для обратной засыпки. Главный урок, который я усвоил — никогда не пренебрегать подготовкой основания. Даже лёгкий армированный пластиковый колодец при неправильной установке даст крен.

Особенно критично это для высоких колодцев (глубиной более 3 метров). Тут одной песчаной подушки мало. Мы на одном из объектов для надёжности делали бетонную плиту-основание с анкерными петлями, к которым через пояс жёсткости крепили сам колодец. Дороже, да. Зато спокойно спишь потом. Ещё один лайфхак — использование геотекстиля вокруг конструкции при обратной засыпке песчано-гравийной смесью. Это предотвращает заиливание и миграцию мелких частиц грунта, которые со временем могут создать неравномерное давление.

Часто возникает вопрос с обсыпкой. Некоторые монтажники считают, что раз конструкция лёгкая, то можно засыпать вынутым грунтом. Это грубейшая ошибка. Камни, комки глины при трамбовке могут создать точечные нагрузки, которые приведут к деформации. Обязательно нужно использовать песок или мелкий щебень, и трамбовать не механически со всей силы, а послойно, по 15-20 см, желательно вручную по периметру.

Экономика vs. долговечность: что на самом деле выгоднее

Первоначальная стоимость — это первое, на что смотрят заказчики. И да, смотровой колодец из армированного пластика от серьёзного производителя часто дороже бетонных колец на старте. Но если считать полный жизненный цикл, картина меняется. Во-первых, монтаж. Для установки пластикового колодца не нужен тяжёлый кран, достаточно бригады из 2-3 человек. Это экономия на технике и времени.

Во-вторых, и это главное — герметичность. Бетонные колодцы почти всегда дают течь через стыки и поры материала. Это значит, что грунтовые воды попадают в канализационную сеть, перегружая очистные сооружения, или наоборот, стоки уходят в грунт, нарушая экологию. Пластиковый же колодец, при правильном монтаже, — герметичная система. С точки зрения всё ужесточающихся экологических норм и штрафов, это критически важное преимущество.

В-третьих, обслуживание. Гладкая внутренняя поверхность не обрастает наслоениями так, как шероховатый бетон. Чистить такой колодец проще и быстрее. А если говорить о безопасности, то правильная конструкция с интегрированными ступенями из того же материала (а не хлипкие железные скобы, которые ржавеют) снижает риски для обслуживающего персонала. В долгосрочной перспективе 5-10 лет экономия на обслуживании и отсутствие проблем с ремонтом перекрывают первоначальную разницу в цене.

Выбор производителя: на что смотреть кроме цены

Рынок сейчас насыщен предложениями, от кустарных мастерских до крупных заводов. Мой подход — всегда запрашивать не просто сертификаты соответствия, а протоколы испытаний на конкретные нагрузки: статическую, динамическую, на стойкость к агрессивным средам. Хороший производитель, такой как Sichuan Asia Plastic New Material Co., который, как указано в их профиле, работает с 2011 года, обычно открыто предоставляет такую информацию. Долгий срок деятельности в узкой нише — часто косвенный признак стабильного качества.

Важно смотреть на ассортимент оснастки: есть ли в каталоге не просто колодцы, а доборные элементы — удлинители горловины, переходные конусы, разные типы люков. Это показатель продуманности системы. Если производитель делает только стандартные шахты, а всё остальное вам предлагают ?как-нибудь адаптировать?, это плохой знак.

И последнее — техподдержка и консультации. Звоню я как-то раз по поводу нестандартного ввода трубы. В одной конторе мне сказали: ?Берите нашу стандартную манжету и подрезайте, что вам ещё нужно??. В другом месте, на том же сайте scyasu.ru, инженер потратил время, уточнил диаметры, материал труб и предложил два варианта решения с эскизами. Это отношение дорогого стоит и в итоге определяет, будет ли объект работать без проблем или станет головной болью на годы вперёд. В итоге, выбор армированного пластикового колодца — это не покупка товара, а инвестиция в инфраструктуру, где каждая деталь и каждый нюанс монтажа имеют значение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

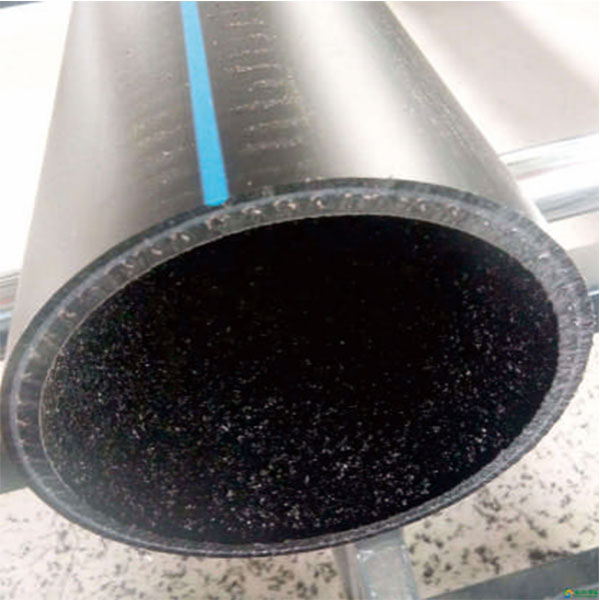

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба -

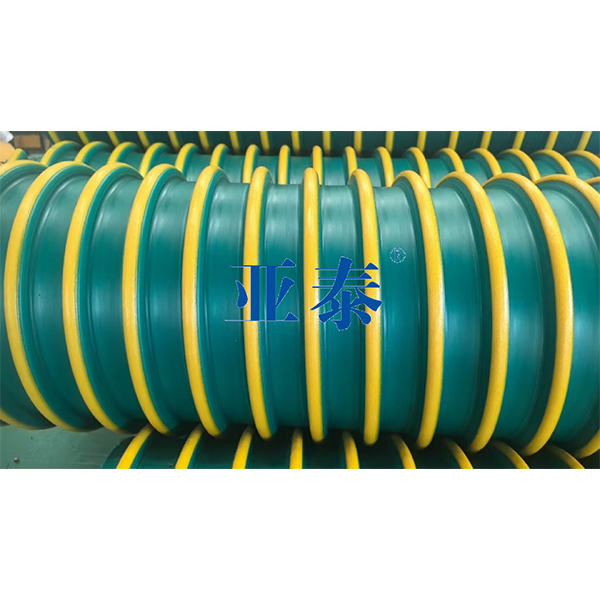

Дренаж-PE Спиральный сильфон

Дренаж-PE Спиральный сильфон -

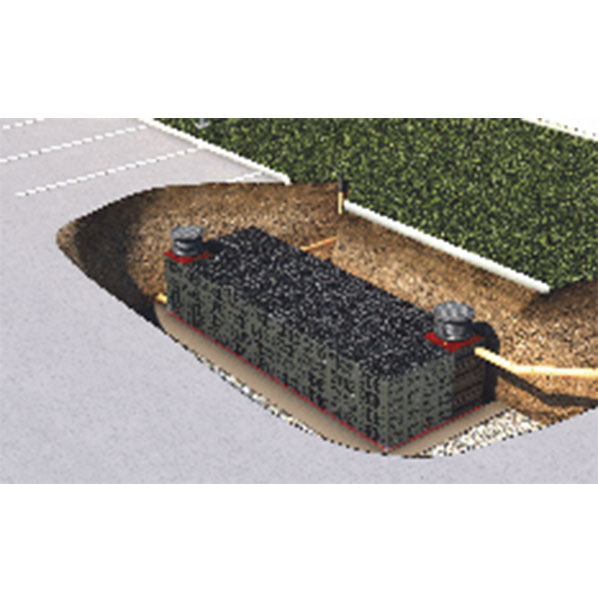

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Связанный поиск

Связанный поиск- Труба высокого сопротивления DN500 из базальтового армированного полиэтилена (BFRPE)

- DN1000 Yasso Национальный стандарт пластиковый люк

- купить люк пластиковый цена в Китае

- труба гофрированная пнд

- труба гофрированная пвх цена

- Пластиковый люк национального стандарта Yasso производитель

- купить люк в Китае

- Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками

- труба гофрированная из самозатухающего пвх

- купить люк на колодец пластиковый производитель