Спиральная труба из полиэтилена высокой плотности (HDPE) и стали

Когда говорят о спиральной трубе из полиэтилена высокой плотности (HDPE) и стали, многие сразу представляют себе некий универсальный гибрид, который решает все проблемы. На практике же всё куда сложнее и интереснее. Часто путают назначение: это не просто альтернатива чисто полиэтиленовой или чисто стальной трубе, а решение для специфических условий, где нужна и гибкость, и кольцевая жёсткость, и коррозионная стойкость. Самый распространённый миф — что такая труба вечна и подходит абсолютно везде. За 13 лет работы с пластиковыми трубопроводами, в том числе и с композитными системами, пришлось не раз сталкиваться с последствиями такого упрощённого подхода.

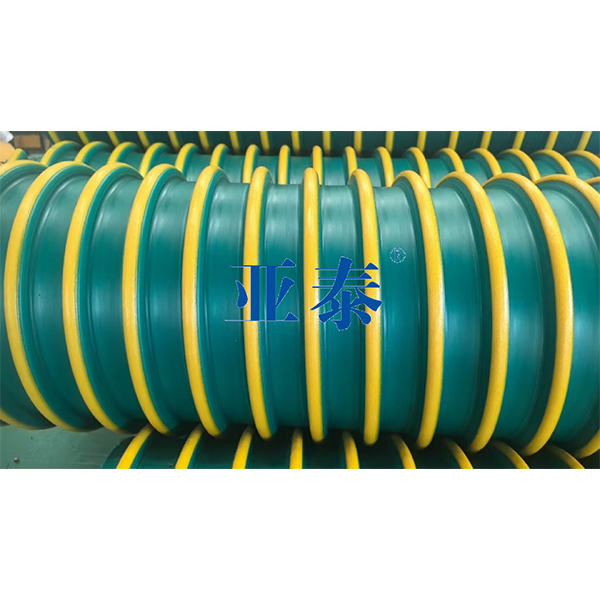

Конструкция и суть: не просто 'два в одном'

Если разбирать по слоям, то тут всё строится на синергии. Внутренний слой из HDPE — это барьер для среды, гладкость, химическая инертность. Стальная спираль, вмонтированная в стенку или навитая поверх, — это каркас, берущий на себя внешние нагрузки, грунтовые давления. Ключевой момент, который часто упускают из виду на этапе проектирования, — это качество адгезии между пластиком и металлом. Если связь слабая, под нагрузкой может начаться расслоение, и тогда стальной элемент не работает, а просто лежит мёртвым грузом.

Вспоминается один проект по ливневой канализации, где заказчик, стремясь сэкономить, выбрал трубу сомнительного производства. Адгезия была обеспечена чисто механически, без должной обработки стали и промежуточного связующего слоя. После двух сезонов и серьёзных подвижек грунта мы получили локальные отслоения и деформации. Пришлось перекладывать участок. Это был наглядный урок: экономия на качестве соединения материалов — это прямая дорога к аварии.

Поэтому, когда мы в Sichuan Asia Plastic New Material Co. рассматриваем такие решения, фокус всегда на технологию производства. Не просто купить сырьё и навить стальную ленту, а обеспечить монолитность конструкции. На нашем сайте scyasu.ru мы акцентируем внимание именно на этом — на контроле качества на стыке материалов. Это тот самый практический опыт, который приходит только со временем и, увы, с ошибками тоже.

Сфера применения: где это действительно работает

Идеальная ниша для таких труб — безнапорные и слабонапорные системы с высокими требованиями к кольцевой жёсткости и возможными внешними воздействиями. Например, коллекторы большого диаметра под дорогами, где вибрации и нагрузки от транспорта критичны. Или восстановление старых стальных/чугунных магистралей методом релайнинга — здесь спиральная конструкция из HDPE и стали даёт и необходимую прочность, и коррозионную стойкость нового внутреннего слоя.

Ещё один важный момент — монтаж в условиях высокого уровня грунтовых вод. Чистый HDPE большого диаметра может 'всплывать' под действием архимедовой силы, требуется якорение. Стальной элемент в композите значительно утяжеляет конструкцию и снижает эти риски. Но здесь есть нюанс: нужно тщательно считать, чтобы сталь в стенке трубы, постоянно находясь во влажной среде, даже будучи защищённой, не стала очагом коррозии в долгосрочной перспективе. Это вопрос качества изоляции и материала самой стальной спирали.

Часто спрашивают про напорный водопровод. Тут нужно быть очень осторожным. Для постоянного высокого давления чисто спиральные конструкции с HDPE могут не подойти, если речь не идёт о специально рассчитанных многослойных трубах с армированием. В основном же наш опыт подсказывает, что это решение для водоотведения, канализации, дренажа, технологических трубопроводов без сильного напора.

Монтаж и 'подводные камни'

Казалось бы, соединение таких труб — дело техники: раструбные системы с уплотнителями или сварка встык для HDPE-слоя. Но на практике появляется масса мелочей. Например, при стыковой сварке нужно очень чётко контролировать температуру и давление, чтобы не нарушить структуру связи с металлическим слоем. Перегрев может привести к его 'утоплению' в пластике и локальной потере жёсткости.

Раструбные соединения с резиновыми манжетами — более щадящий вариант, но он требует идеально ровной и чистой поверхности торца. Заусенец или песчинка — и герметичность под вопросом. Мы всегда настаиваем на том, чтобы монтажники использовали специальные смазки на силиконовой основе, а не мыльный раствор или что попало. Это мелочь, но она влияет на долговечность стыка.

Ещё один момент — подготовка основания. Из-за высокой жёсткости труба менее терпима к неровному ложу. Если под ней останутся пустоты, то под нагрузкой от грунта может возникнуть точка концентрации напряжения, и в этом месте со временем пойдёт трещина. Поэтому уплотнение песчаной подушки и послойная обсыпка с трамбовкой — не просто рекомендация, а обязательное условие. Видели случаи, когда этим пренебрегали, ссылаясь на 'прочность стали', и получали деформации уже через полгода.

Вопросы долговечности и нашего подхода

Производители часто заявляют срок службы в 50 лет и более. Теоретически, при правильном монтаже и эксплуатации, это достижимо. HDPE устойчив к агрессивным средам, а сталь защищена от контакта с водой и грунтом. Но ключевое слово — 'защищена'. Как эта защита обеспечена? Это главный вопрос, который мы задаём при выборе поставщика или при разработке собственных решений.

В Sichuan Asia Plastic New Material Co., основываясь на своём 13-летнем опыте в области пластиковых инспекционных скважин и трубопроводной продукции, мы делаем акцент на полной изоляции стального элемента. Это может быть дополнительный клеевой слой, специальные покрытия на стали перед экструзией, или использование оцинкованной ленты. Информацию о наших стандартах в этом направлении можно найти на scyasu.ru. Мы убедились, что лучше заложить чуть больше в себестоимость на этапе производства, чем разбираться с проблемами на объекте через 10-15 лет.

Есть и такой аспект, как ремонтопригодность. Если на чисто полиэтиленовой трубе повреждённый участок можно вырезать и сварить муфтой, то с композитной трубой это сложнее. Стальной каркас нарушает однородность, и стандартная электромуфта может не обеспечить нужной прочности. Чаще приходится менять целый отрезок или использовать механические ремонтные муфты, что дороже и требует больше времени. Это тоже надо учитывать при проектировании сети.

Выводы и итоговые соображения

Так стоит ли игра свеч? Спиральная труба из HDPE и стали — это отличный инструмент, но не панацея. Её применение должно быть технически и экономически обосновано. Если условия позволяют использовать более простую и дешёвую двустенную трубу из полиэтилена — лучше выбрать её. Но там, где нужна гарантированная стойкость к внешним crushing-нагрузкам, где есть риски подвижек грунта или высокие внешние механические воздействия, — этот композитный вариант часто оказывается оптимальным.

Главный вывод из нашей практики: успех зависит от трёх китов — качество производства самой трубы (особенно зоны контакта материалов), грамотный инженерный расчёт под конкретные условия и квалифицированный монтаж. Пренебрежение любым из этих пунктов сводит на нет все преимущества технологии.

Поэтому, возвращаясь к началу, хочется подчеркнуть: это специализированное решение. И как любое специализированное решение, оно требует глубокого понимания, а не просто следования тренду. Наша компания, работая с 2011 года, видела и успешные проекты, и неудачи. И этот багаж знаний мы стараемся вкладывать в каждое изделие и в консультации для клиентов, чтобы выбор был осознанным, а результат — долговечным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

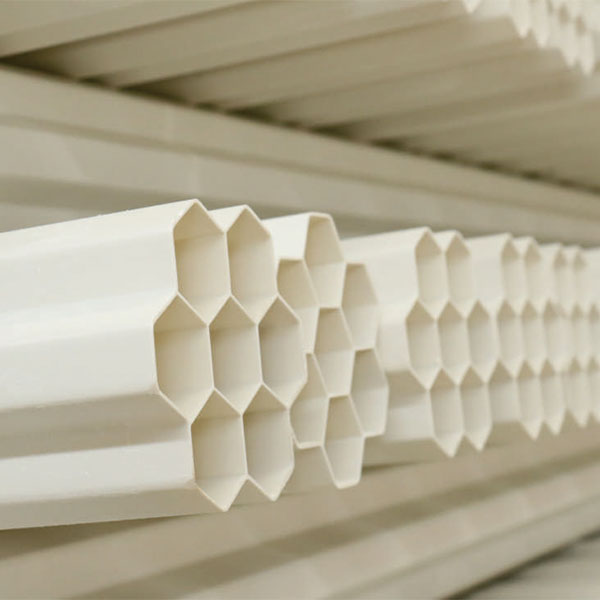

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

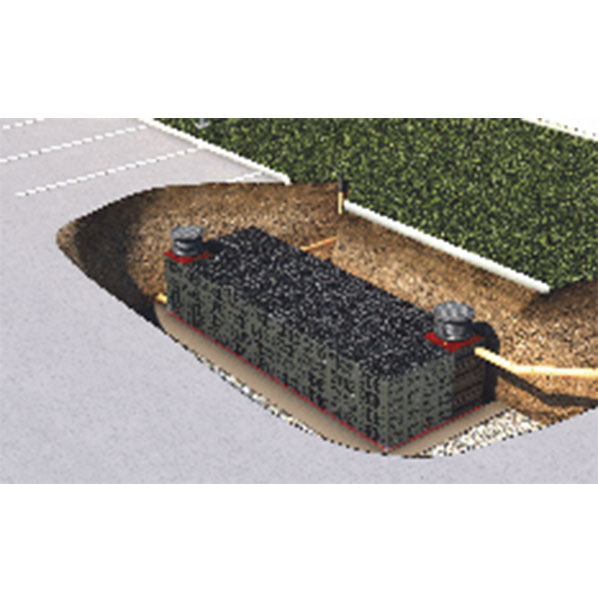

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

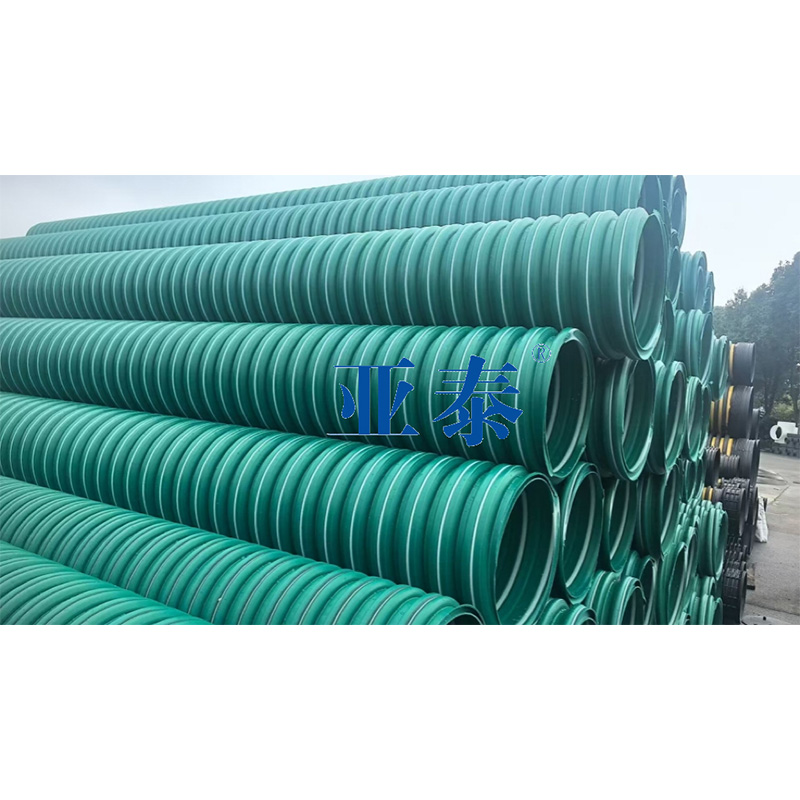

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

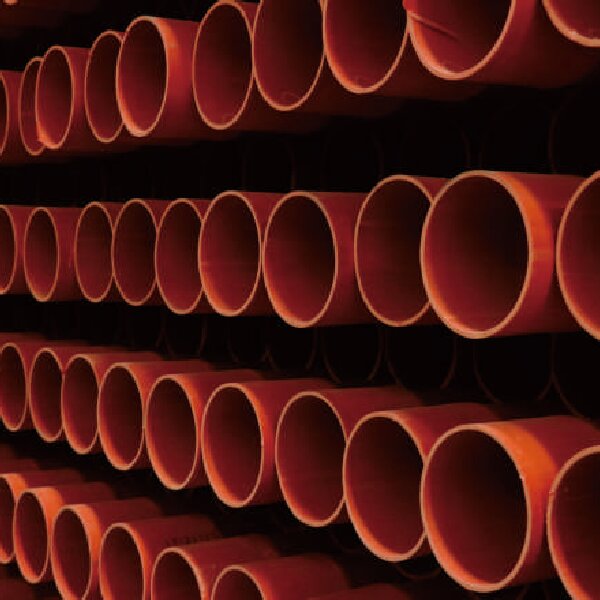

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Связанный поиск

Связанный поиск- Пластиковый люк производитель

- Люк из армированного пластика DN315 завод

- труба гофрированная двустенная гибкая пнд 50

- труба гофрированная безгалогенная

- крышка люка пластиковая цена в Китае

- Спиральная труба из полиэтилена высокой плотности (HDPE) DN500

- люк для колодца

- Двустенная гофрированная труба hdpe

- DN700 Двухстенная намоточная труба из непрерывного базальтового волокна (CBF/UPE-T)

- люк для колодца завод