Труба высокого сопротивления DN1200 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь про трубу высокого сопротивления DN1200 из базальтового армированного полиэтилена (BFRPE), многие сразу думают о чём-то вроде ?стальная труба, только пластиковая?. Это, конечно, грубое упрощение, и именно с ним связано большинство проблем на старте проектов. На деле, BFRPE — это не просто замена, а материал с совершенно другой философией монтажа и поведения под нагрузкой. Я сам лет пять назад относился к нему с излишним оптимизмом, пока не столкнулся с реальными полевыми условиями и спецификой производства. Вот, к примеру, с Sichuan Asia Plastic New Material Co. (их сайт — https://www.scyasu.ru) работаем уже несколько лет. Компания, основанная в 2011 году, за 13 лет действительно накопила серьёзный опыт именно в пластиковых трубопроводных системах, и их продукция часто всплывает в спецификациях для сложных проектов. Но даже при хорошем поставщике ключевое — это понимание, где и как именно применять такие трубы.

Что на самом деле скрывается за аббревиатурой BFRPE и почему DN1200 — это отдельная история

Базальтовое армирование — это не просто добавка. Это создание композитной структуры внутри стенки полиэтилена. Многие думают, что армирование равномерно распределено по всей толщине, но в реальности технология намотки или укладки базальтовых нитей задаёт направление прочности. Для трубы DN1200 это критически важно: при таком диаметре (внешний где-то под 1200 мм, конечно) неравномерность армирования или слабое сцепление волокна с матрицей ПЭ приведёт не к медленной деформации, а к внезапному расслоению под давлением. Видел такое на испытаниях одной из ранних партий от другого производителя — труба держала заявленные 16 бар, но при циклических нагрузках на изгиб появились едва заметные белые ?волоски? расслоения по спирали.

Именно поэтому к производителю вроде Sichuan Asia Plastic я изначально присматривался с точки зрения не только сырья, но и контроля процесса. На их сайте (https://www.scyasu.ru) в описании компании акцент сделан на многолетнем опыте в пластиковых инспекционных скважинах и трубопроводах — это косвенный признак, что они понимают важность не просто экструзии, а создания цельной системы. Для диаметра 1200 мм это означает, вероятно, использование технологии непрерывной намотки или центробежного литья с одновременным армированием, что даёт лучшую ориентацию волокон по сравнению с простым смешиванием гранул.

Но вот нюанс, который редко обсуждают в каталогах: сам базальт бывает разным. Его модуль упругости и адгезия к полиэтилену сильно зависят от состава породы и качества sizing-покрытия на волокне. В спецификациях это часто опускается, пишут просто ?базальтовое армирование?. Мы однажды получили трубу, которая по всем механическим испытаниям в лаборатории проходила, но при монтаже в траншее с каменистым основанием при обратной засыпке на поверхности трубы пошли микротрещины. Позже выяснилось, что использовался базальт с более хрупкими волокнами и слабым связующим покрытием. С тех пор всегда запрашиваю у поставщика, включая Sichuan Asia Plastic New Material Co., не только паспорт на трубу, но и протоколы испытаний именно на стойкость к локальным ударным нагрузкам и ползучесть при длительном контакте с абразивными грунтами.

Монтаж DN1200: где теория расходится с практикой на площадке

Всё, что написано про простоту монтажа полиэтиленовых труб по сравнению со стальными, для диаметра 1200 мм работает лишь отчасти. Да, нет необходимости в сварке стыков в классическом понимании, используются муфты или стыковая сварка. Но вес секции длиной 6 или 12 метров — это уже серьёзно. Крановое оборудование обязательно, и важно не просто поднять трубу, а обеспечить её равномерную поддержку при опускании в траншею. Если положить такую трубу на неровное основание или точечные опоры, возникнут колоссальные напряжения, которые базальтовое армирование может и не компенсировать в долгосрочной перспективе — появится риск продольной трещины.

Один из самых болезненных уроков был связан как раз с обратной засыпкой. По проекту был указан песок без крупных включений. На объекте подрядчик, чтобы сэкономить, использовал местный грунт с мелкими камнями. При трамбовке первого слоя над трубой (а это обязательная процедура для создания защитного свода) камень углом пришёлся как раз на верхнюю образующую. Давление от трамбовки передалось в точку, и мы услышали характерный глухой щелчок. Внешне — лишь небольшая вмятина. Но при последующем гидравлическом испытании под рабочим давлением в этом месте пошла течь. Пришлось вскрывать и менять целую секцию. Вывод: для BFRPE трубы DN1200 требования к подготовке ложа и засыпке должны быть жёстче, чем для стальной, потому что пластик, даже армированный, менее устойчив к точечным ударным нагрузкам.

Ещё момент — температурное расширение. Коэффициент линейного расширения у полиэтилена высокий, а базальтовое армирование его лишь уменьшает, но не сводит к нулю. При укладке протяжённых участков в условиях сильных сезонных перепадов температур (например, в Сибири) это может привести к ?гулянию? трубы в осевом направлении, если не предусмотреть правильные компенсаторы или не обеспечить надёжное анкерение. Мы на одном из объектов в первый год эксплуатации зимой получили выдавленные фланцевые соединения на узле ввода в колодец именно из-за этого. Пришлось переделывать узлы, добавляя сильфонные компенсаторы. Теперь в проектах на большие диаметры всегда закладываю отдельный расчёт на температурные перемещения именно для композитных труб, а не по стандартным таблицам для ПЭ.

Сравнение с альтернативами: когда BFRPE оправдана, а когда нет

Часто возникает вопрос: зачем вообще использовать трубу высокого сопротивления из базальтового армированного полиэтилена, если есть сталь или традиционный ПЭ 100? Ответ неоднозначен. Для безнапорных коллекторов большого диаметра иногда достаточно и обычного двустенного гофрированного ПЭ. Но если речь идёт о напорном трубопроводе, скажем, для перекачки агрессивных сред (сточные воды, некоторые промышленные растворы) или в условиях блуждающих токов, где сталь быстро корродирует, BFRPE выходит на первый план. Её главные козыри — коррозионная стойкость самого полиэтилена и высокая кольцевая жёсткость от базальта.

Был у нас опыт применения на объекте по сбросу очищенных, но всё ещё химически активных стоков с высоким содержанием хлоридов. Стальные трубы, даже с усиленным покрытием, в аналогичных условиях на соседнем объекте приходили в негодность за 7-8 лет. Труба DN1200 BFRPE от того же производителя, Sichuan Asia Plastic, отработала уже 5 лет, и по последним внутренним инспекциям с камерой состояние стенки практически идеальное. Но здесь важно отметить: среда была неабразивной. Если бы это были шламовые пульпы с твёрдыми частицами, возможно, стоило бы рассмотреть вариант с внутренним износостойким покрытием или вообще другой материал.

Ещё один сценарий, где BFRPE показала себя хорошо — это переходы под дорогами или железнодорожными путями методом ГНБ (горизонтально-направленное бурение). Высокая кольцевая жёсткость и относительная лёгкость (по сравнению с бетоном или сталью) позволяют протягивать длинные плети без риска смятия от внешнего давления грунта. Но ключевое слово — ?относительная?. Для трубы DN1200 расчёт на смятие при протяжке всё равно необходим, и нужно чётко контролировать радиусы изгиба. Однажды пришлось отказаться от идеи использовать BFRPE для ГНБ на участке со сложной траекторией (много поворотов с малыми радиусами) именно из-за риска повреждения армирующего слоя при изгибе. Выбрали стальную с усиленным наружным и внутренним покрытием, хотя это и вышло дороже.

Вопросы долговечности и реальные сроки службы: что показывают наблюдения

Производители заявляют 50 лет и более для труб из базальтового армированного полиэтилена. Но это расчётный срок, основанный на моделях старения материала в определённых условиях. На практике мы можем судить лишь по самым ранним инсталляциям, которым лет 10-15. Мои наблюдения за несколькими объектами, где использовались трубы диаметром от 800 до 1200 мм (в том числе и продукция, поставляемая через https://www.scyasu.ru), показывают, что основная проблема — не деградация самого материала, а качество монтажа и непредвиденные нагрузки.

Например, на одном из магистральных канализационных коллекторов, построенном около 12 лет назад, труба DN1200 BFRPE стоит хорошо, но на участке, где произошла просадка грунта из-за паводка, появился продольный прогиб. Труба не лопнула, но её геометрия изменилась, что привело к заиливанию. Причина — недостаточная жёсткость основания и отсутствие песчаной подушки на всём протяжении. То есть, долговечность системы на 90% определяется не трубой как таковой, а правильностью проектирования и исполнения подготовительных работ.

Ещё один фактор — УФ-излучение. Хотя базальт внутри, сам полиэтилен снаружи подвержен фотоокислительной деградации. Если труба какое-то время хранилась на солнце без защиты или участки на стройплощадке не были закрыты перед засыпкой, это может снизить ударную вязкость внешнего слоя. Мы всегда требуем, чтобы трубы поставлялись в непрозрачной плёнке или упаковке, и следим за сроками хранения на объекте. У Sichuan Asia Plastic New Material Co. в этом плане порядок — трубы обычно приходят в плотной чёрной плёнке с маркировкой, что минимизирует риски.

Заключительные мысли: BFRPE DN1200 как инструмент, а не панацея

Подводя итог, хочу сказать, что труба высокого сопротивления DN1200 из базальтового армированного полиэтилена — это мощный и эффективный инструмент для специфических задач. Она не является универсальным решением для всех больших диаметров и всех условий. Её успех зависит от триады: качество производства (здесь опыт поставщика вроде Sichuan Asia Plastic, с её 13-летней историей в пластиковых трубопроводах, играет роль), грамотное проектирование с учётом всех реальных нагрузок (не только по учебникам, но и с оглядкой на местные грунты и эксплуатацию) и, что самое важное, дисциплинированный, качественный монтаж.

Стоит ли её выбирать? Безусловно, для коррозионных сред, для бестраншейных методов, для случаев, где важна химическая инертность и долгий срок службы без обслуживания — да. Но нужно быть готовым к более высокой, по сравнению с обычным ПЭ, стоимости и к жёсткому контролю на всех этапах. И никогда не стоит пренебрегать испытаниями образцов именно в условиях, максимально приближенных к будущей эксплуатации, даже если у производителя есть все сертификаты.

Лично для меня эта технология прошла путь от сомнительной новинки до надёжного, проверенного варианта в инженерном арсенале. Но доверие к ней — не слепое, а основанное на анализе как успехов, так и неудач, часть из которых я описал. Главное — помнить, что любая, даже самая продвинутая труба, это лишь часть системы. И система работает только тогда, когда все её части подобраны и смонтированы с пониманием их реального, а не каталогого поведения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

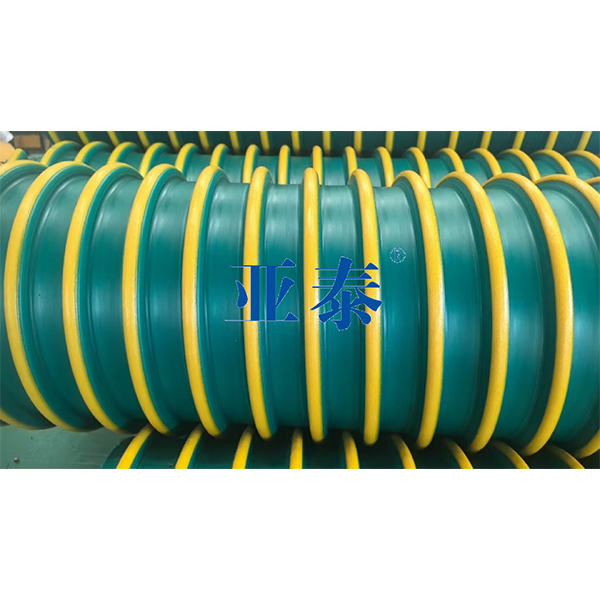

Дренаж-PE Спиральный сильфон

Дренаж-PE Спиральный сильфон -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

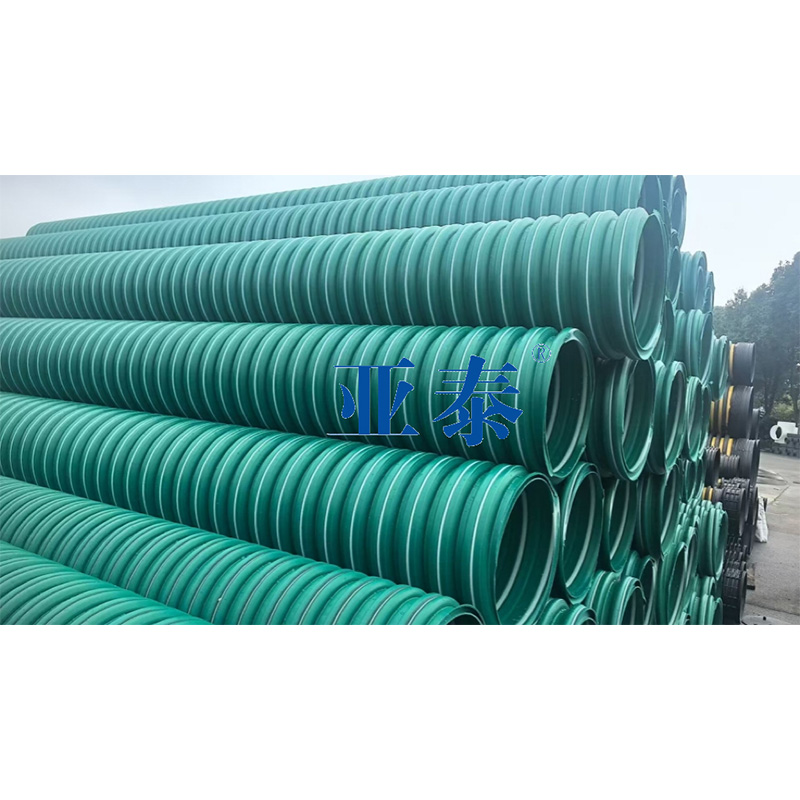

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

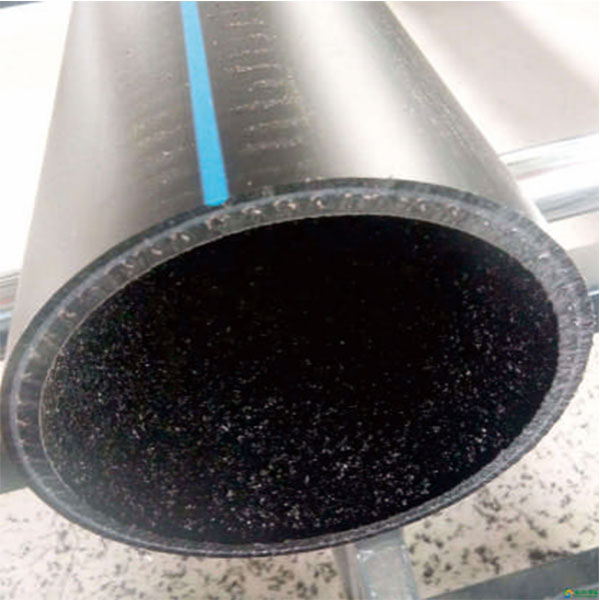

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE)

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE) -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP

Связанный поиск

Связанный поиск- труба гофрированная 50

- Люк в Китае

- гибкая двустенная гофрированная труба 110

- Пластиковый люк национального стандарта Yasso

- Спиральная труба из полиэтилена высокой плотности (HDPE) и стали

- труба гофрированная сталь

- Пластиковый люк оптом

- купить люк канализационный пластиковый поставщик

- Труба высокого сопротивления DN300 из базальтового армированного полиэтилена (BFRPE)

- Высокопрочные трубы из полиэтилена армированного базальтовым волокном (BFRPE)