Труба высокого сопротивления DN1500 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь ?BFRPE труба DN1500?, первое, что приходит в голову многим — это просто большая пластиковая труба. Но тут вся соль в деталях, которые на бумаге не прочтёшь. Сам сталкивался с тем, что заказчики, увидев цифры по кольцевой жёсткости и давлению, думают, что это почти стальной аналог в пластике. А на деле поведение материала, особенно при таком диаметре — 1500 мм, это отдельная история, где теория с практикой не всегда сходятся с первого раза.

Что на самом деле скрывается за аббревиатурой BFRPE

Базальтовое армирование — это не просто добавка волокна в расплав. Речь идёт о создании композита, где полиэтиленовая матрица и базальтовые нити работают вместе. Ключевой момент, который часто упускают в спецификациях — это ориентация волокон и адгезия на границе раздела. Если связь слабая, под нагрузкой труба начнёт ?расслаиваться?, и все расчётные показатели высокого сопротивления пойдут прахом. Вспоминается один из ранних проектов, не наш, где были проблемы именно с этим — визуально труба прошла приёмку, но при пробной эксплуатации в грунтах с переменной нагрузкой появились микротрещины вдоль оси.

Именно поэтому для таких ответственных магистралей, где требуется именно высокое сопротивление внешним нагрузкам и коррозии, нельзя брать просто ?похожий? материал. Нужно понимать технологию производства: как именно вводят базальт, как калибруют, как охлаждают. У Sichuan Asia Plastic New Material Co., если брать их опыт с 2011 года, этот процесс отлажен для трубных продуктов, но каждый крупный диаметр, особенно под DN1500, — это каждый раз как новая настройка линии. На их сайте, https://www.scyasu.ru, видно, что они давно в теме пластиковых трубопроводов, но когда дело доходит до BFRPE, детали технологии обычно не выкладывают — и это правильно, коммерческая тайна. Но по косвенным данным — по тому, как они описывают контроль качества — можно судить, что акцент делают именно на стабильности параметров композита.

Кстати, о диаметре. DN1500 — это уже не просто труба, это практически тоннель. Монтаж, транспортировка, сварка стыков — всё переходит в другой разряд сложности. Самый частый вопрос: выдержит ли она укладку в траншею с тяжёлым грунтом? Теоретически кольцевая жёсткость SN16 или выше должна гарантировать. Но на практике многое зависит от подготовки ложа и обратной засыпки. Видел ситуацию, где труба, идеальная по паспорту, дала деформацию из-за того, что под ней оказался неуплотнённый участок грунта с пустотами. Так что высокое сопротивление материала — это только половина успеха.

Где и почему это реально нужно — не из каталога, а с объектов

Основные ниши для таких труб — это безнапорные и слабонапорные коллекторы большого диаметра, промышленные стоки, иногда — защитные каналы для кабелей в агрессивных средах. Тут как раз играет роль комбинация свойств: химическая стойкость полиэтилена плюс механическая прочность от базальтовых волокон. Сталь бы сгнила, обычный ПЭ мог не выдержать постоянного давления грунта и вибраций от рядом идущей дороги.

Был проект по замене ветхого бетонного коллектора на промзоне. Выбор пал на BFRPE трубу DN1500 именно из-за срока службы и скорости монтажа. Но возник нюанс, о котором редко пишут: температурное расширение. Полиэтилен, даже армированный, имеет довольно высокий коэффициент. При длинных прямых участках, особенно в регионах с большим перепадом сезонных температур, это может привести к напряжению в стыках. Пришлось закладывать компенсаторы не по стандартной схеме, а чаще. Производитель, в нашем случае это была как раз компания из Сычуаня, предоставил расчёты, но порекомендовал также проконсультироваться с местными монтажниками, знающими грунты — хороший знак, когда завод не просто продаёт, а понимает важность адаптации.

Ещё один момент — сварка стыков. Для труб такого диаметра используется стыковая сварка с большими аппаратами. Качество шва критически зависит от чистоты торцов и точности выдержки температуры. Если в материал базальтовые волокна добавлены неравномерно, могут быть участки с разной теплоёмкостью, что ведёт к непровару. Поэтому при приёмке каждой партии мы всегда требовали не только сертификаты, но и пробные образцы для контрольной сварки. Упомянутая Sichuan Asia Plastic New Material Co. обычно поставляет такие образцы вместе с трубой, что упрощает жизнь.

Подводные камни спецификации и приёмки

В техническом задании часто пишут общие фразы: ?труба из базальтового армированного полиэтилена?. Но этого мало. Нужно жёстко прописывать марку полиэтилена (например, ПЭ100 или ПЭ100-RC), тип и содержание базальтового волокна (обычно в процентах по массе), метод армирования (нить, сетка). Для DN1500 ещё критична толщина стенки и её равномерность по всей окружности. Бывало, получали трубу, где в одном секторе толщина ?плавала? на 2-3 мм от номинала — для большого диаметра это уже серьёзно, снижает расчётную кольцевую жёсткость.

Приёмка — отдельная песня. Кроме стандартных замеров, хорошо бы проверить сопротивление удару по ГОСТу (для больших диаметров есть свои методики) и, если возможно, сделать вырезку образца для испытаний на растяжение, чтобы убедиться в прочности связи ?базальт-полиэтилен?. Это дороже и дольше, но для ответственного объекта того стоит. Помню случай с поставкой для портового коллектора: на бумаге всё идеально, а при испытании образца на растяжение волокна начали выдёргиваться из матрицы при нагрузке ниже заявленной. Пришлось возвращать партию. Производитель тогда признал проблему с партией сырья — такое тоже случается.

Именно поэтому важно работать с поставщиками, которые не скрывают информацию о сырье и процессе. На сайте https://www.scyasu.ru у Sichuan Asia Plastic акцент сделан на долгосрочном опыте — ?13 лет в пластиковых трубопроводных продуктах?. Для рынка это значительный срок, который предполагает, что компания сталкивалась с разными нештатными ситуациями и должна была отработать технологии до стабильного уровня. Но слепо верить даже самому красивому сайту нельзя — всегда нужны свои проверки.

Экономика проекта: где переплата, а где реальная экономия

Первоначальная стоимость трубы высокого сопротивления DN1500 из BFRPE выше, чем у обычной ПЭ или даже стальной с антикором. Это многих останавливает. Но если считать полный жизненный цикл, картина меняется. Монтаж дешевле и быстрее за счёт меньшего веса (по сравнению с бетоном или сталью). Не нужна катодная защита, практически не нужен ремонт коррозии. Для безнапорных систем это часто решающий аргумент.

Однако есть скрытые затраты. Например, для правильной укладки такой трубы нужен качественный дренирующий материал для обратной засыпки (щебень определённой фракции), а это дополнительные расходы. Если сэкономить и засыпать вынутым грунтом, можно свести на нет все преимущества высокой кольцевой жёсткости. Это частая ошибка на объектах, где пытаются уложиться в узкий бюджет строительства, экономя на ?мелочах?.

Ещё один финансовый аспект — логистика. Трубы DN1500 — это негабарит. Их транспортировка требует специального разрешения и продуманного маршрута. Если завод находится далеко, как в случае с Китаем, стоимость доставки может существенно повлиять на конечную цену. Поэтому при выборе поставщика, даже такого опытного, как Sichuan Asia Plastic, нужно сразу запрашивать варианты отгрузки (например, морем в порт с последующей доставкой автотранспортом) и закладывать эти расходы и риски в смету.

Взгляд вперёд: куда движется технология

Сейчас видно движение в сторону ещё более интеллектуальных композитов. Говорят о добавлении в BFRPE датчиков для мониторинга деформации в реальном времени — это было бы прорывом для ответственных магистралей. Пока это дорого и больше на уровне НИОКР, но для труб такого класса, как DN1500, может скоро стать опцией.

Другое направление — улучшение реологии материала для более стабильного экструзии при больших диаметрах. Это позволит ещё больше повысить равномерность свойств по длине и окружности трубы. Производители, которые инвестируют в такие исследования, будут иметь преимущество. Судя по тому, что Sichuan Asia Plastic New Material Co. позиционирует себя как компанию по производству новых материалов (New Material), они, вероятно, следят за этими трендами.

В итоге, выбор трубы BFRPE DN1500 — это всегда компромисс между передовыми материалами, реалиями монтажа и экономикой. Это не панацея, а инструмент, который при правильном применении даёт надёжность на десятилетия. Главное — не зацикливаться только на цифрах из каталога, а смотреть на опыт конкретного производителя, требовать доказательства качества и всегда, всегда учитывать условия конкретной площадки. Как говорится, последняя миля проекта — самая важная, и её проходят не в офисе, а в траншее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

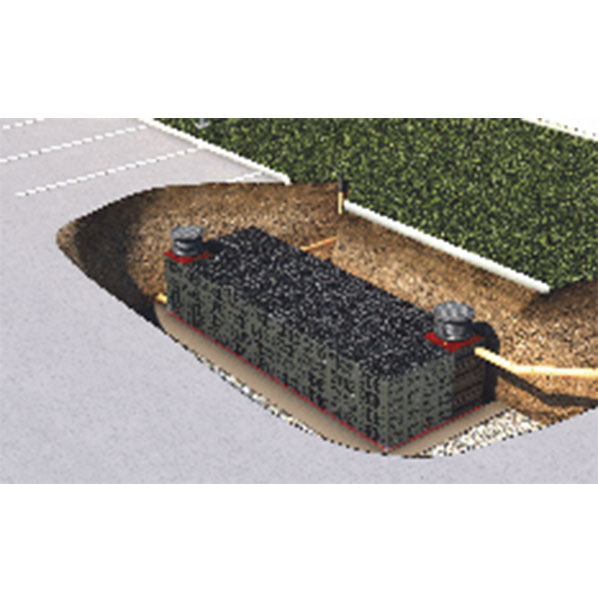

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

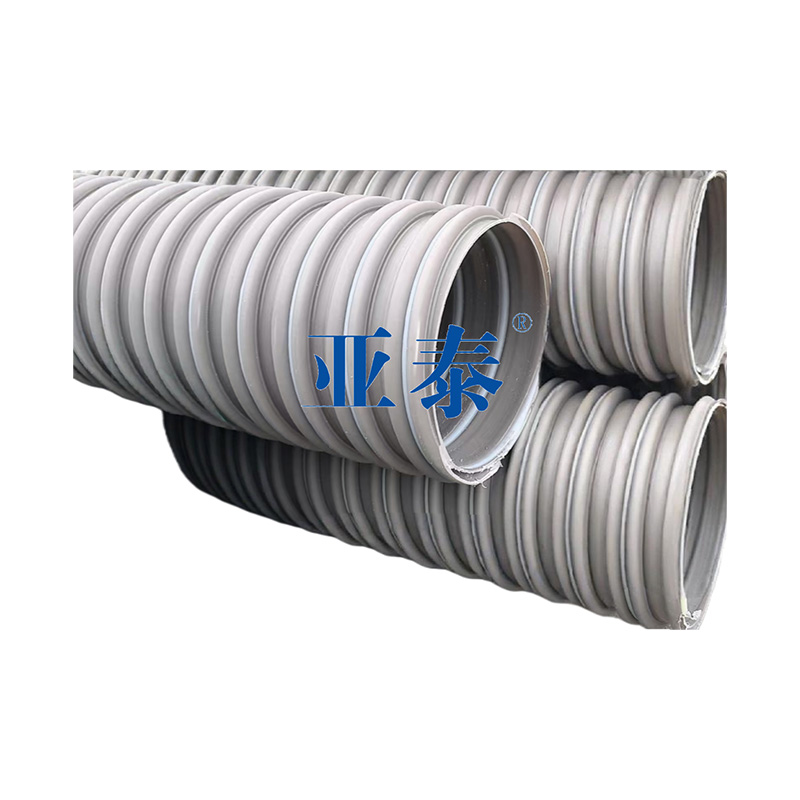

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

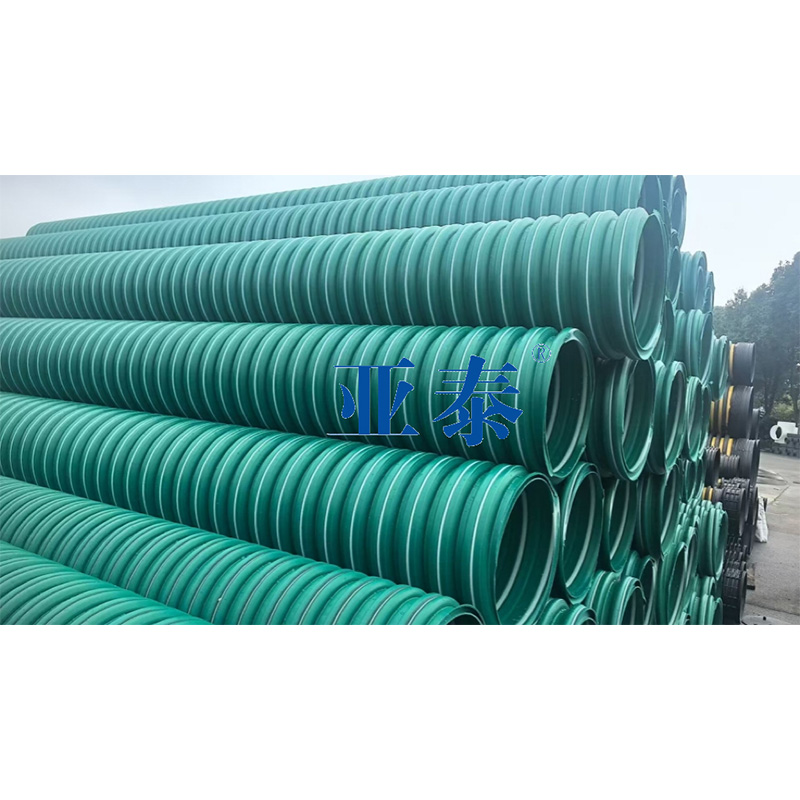

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Связанный поиск

Связанный поиск- Глубокоотводная скважина из армированного пластика DN450

- крышка люка пластиковая цена

- Труба высокого сопротивления DN1500 из базальтового армированного полиэтилена (BFRPE)

- Люк из армированного пластика DN315 в Китае

- Двустенная армированная спиральная труба DN300 UPE-T

- DN400 HDPE пластиковая стальная навивочная труба

- люк пластиковый квадратный в Китае

- Люк из армированного пластика в Китае

- труба гофрированная пвх

- Смотровой колодец из армированного пластика