Труба высокого сопротивления DN1800 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь про BFRPE трубу DN1800, многие сразу думают о чём-то сверхпрочном, почти неразрушимом. Но на практике всё сложнее. Сам по себе базальтовый ровинг в полиэтилене — это не волшебная палочка. Ключевой момент, который часто упускают в спецификациях, — это именно система адгезии между волокном и матрицей. Если связь слабая, то никакое высокое сопротивление давлению не спасёт от расслоения под длительной нагрузкой. Мы это проходили.

От теории к стенду: где начинаются расхождения

Взять, к примеру, заявленные параметры по SDR и номинальному давлению PN. Для диаметра 1800 мм цифры часто выглядят оптимистично. Лабораторные испытания образцов — это одно. А вот поведение трубы в реальном грунте, с переменными нагрузками, температурными циклами и возможными дефектами монтажа — совсем другое. У нас был проект, где расчётное давление было 16 бар, но уже на 12-м бар начали появляться локальные выпучивания в зонах, где при укладке не выдержали равномерность опорного слоя. Труба-то выдержала, но система в целом — нет.

Именно поэтому сейчас мы больше внимания уделяем не просто паспортным данным, а комплексным испытаниям на долговременную прочность (LTHS) именно для больших диаметров. Мало кто делает такие тесты для DN1800 в полном объёме — дорого и долго. Но без них все разговоры о высоком сопротивлении — это, по сути, гадание. Кстати, у Sichuan Asia Plastic New Material Co. (их сайт — scyasu.ru) в открытом доступе есть отчёты по испытаниям их BFRPE труб на стойкость к растрескиванию под напряжением. Это серьёзный аргумент. Компания работает с 2011 года, и их опыт в пластиковых трубопроводах, судя по всему, вылился в более приземлённый подход к заявлениям о характеристиках.

Ещё один нюанс — это сам процесс экструзии для такого диаметра. Неравномерность распределения базальтовых волокон по стенке трубы — это бич. Видел образцы, где на срезе было видно, что волокна сконцентрированы ближе к внешней стенке, а внутренний слой — это почти чистый PE. Это сразу меняет расчётную картину по кольцевой жёсткости. Поэтому сейчас при приёмке мы настаиваем не только на испытаниях кольцевых образцов, но и на вырезке 'окна' из самой трубы для анализа структуры. Да, это портит продукт, но зато даёт реальную картину.

Монтаж: где рождаются проблемы, которых нет в каталогах

Соединение секций трубы DN1800 — это отдельная история. Стыковая сварка для BFRPE — критически важный процесс. Если температура, давление или время выдержки хоть немного отходят от регламента, зона сварки становится самым слабым местом. И это не проявится сразу при опрессовке. Это проявится через год-два, когда под нагрузкой начнётся медленное расслаивание именно по шву. У нас был печальный опыт на одном из коллекторов. Сэкономили на времени прогрева, решили, что для 'такой прочной трубы' это несущественно. Через 18 месяцев — течь по линии сварки. Пришлось вскрывать и ставить ремонтную муфту, что для заглублённой линии — колоссальные убытки.

Поэтому сейчас мы разработали для себя чек-лист по сварке, который включает не только параметры аппарата, но и контроль окружающей среды (ветер, пыль, температура воздуха). Базальтовое армирование не прощает небрежности. Кстати, у того же Sichuan Asia Plastic в своих рекомендациях делают большой акцент на подготовке торцов перед сваркой. Это кажется мелочью, но на деле — одна из основных причин непроваров.

Ещё о монтаже: кольцевая жёсткость SN16 — это хорошо, но при укладке в слабые грунты нужен идеально подготовленный ложе. Любая точка концентрации нагрузки (камень, мёрзлый ком) со временем вызовет продавливание. Мы перешли на использование геотекстильных матов в качестве амортизирующей прослойки. Да, это удорожание, но оно снимает массу рисков. Для трубы высокого сопротивления важно не создавать точечных нагрузок — её прочность распределённая, а не ударная.

Вопрос цены и альтернатив: когда BFRPE оправдана

Часто спрашивают: а зачем вообще связываться с такими сложностями и высокой стоимостью базальтового армированного полиэтилена? Почему не стальная или не обычная ПЭ труба с толстой стенкой? Ответ лежит в коррозии и сроке службы. Для агрессивных сред (сточные воды, некоторые промстоки) и при требовании к сроку службы за 50 лет — это один из немногих вариантов. Но ключевое слово — 'один из'. Не панацея.

Был у нас проект теплотрассы в канале, где рассматривали и сталь в ППУ, и BFRPE. Выбрали последнюю именно из-за полного отсутствия коррозии и меньших теплопотерь. Но пришлось серьёзно дорабатывать проект компенсаторов температурных расширений — модуль упругости у BFRPE всё-таки другой, и поведение на длинных прямых участках нужно считать отдельно. Это к вопросу о том, что нельзя просто взять и заменить материал в старом проекте. Конструктив меняется.

Что касается производителей, то рынок ещё не насыщен. Китайские компании, вроде упомянутой Sichuan Asia Plastic New Material Co., которая уже 13 лет на рынке пластиковых труб, часто предлагают более технологичные решения за разумные деньги. Но их продукцию нужно особенно тщательно проверять на соответствие именно вашим стандартам (ГОСТ, EN, ASTM). Не все их заводы имеют единый уровень качества. Важно смотреть на конкретный завод-изготовитель, а не просто на бренд.

Взгляд в будущее и итоговые соображения

Куда движется технология? На мой взгляд, основной прогресс будет в области мониторинга. Внедрение в структуру трубы на этапе производства оптоволоконных датчиков для контроля деформаций в реальном времени. Для ответственных объектов — это может стать стандартом. Представьте, что вы видите, как ведёт себя ваш коллектор DN1800 под нагрузкой, не вскрывая его. Это резко повысит надёжность.

В итоге, труба высокого сопротивления DN1800 из BFRPE — это мощный инструмент, но требующий высокой квалификации на всех этапах: от выбора поставщика и приёмки до проектирования и монтажа. Это не та продукция, где можно сэкономить на чём-то одном. Либо делаешь всё по уму, с запасом, либо не лезешь в эту тему, выбрав более простой и предсказуемый вариант. Наша практика показала, что её применение оправдано там, где другие материалы быстро выходят из строя, и где есть ресурс (финансовый и инженерный) для её правильной установки. Всё остальное — путь к проблемам.

И последнее: никогда не верьте слепо сертификатам. Заказывайте свои независимые испытания. Особенно на стойкость к циклическому давлению. Это та проверка, которая сразу отделяет хороший продукт от просто разрекламированного. Как говорится, доверяй, но проверяй — это про нашу с вами работу с такими материалами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

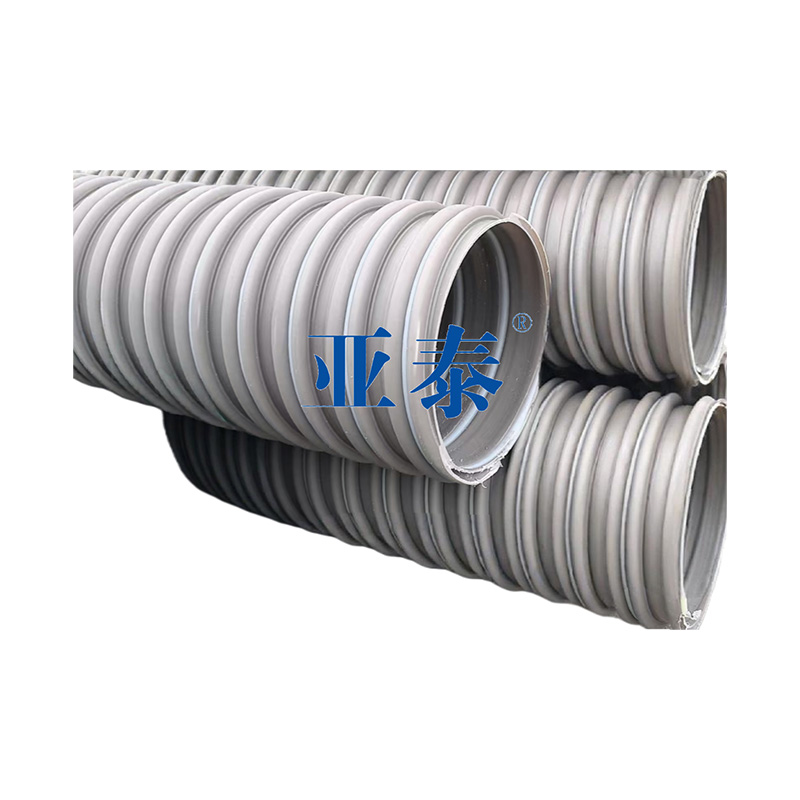

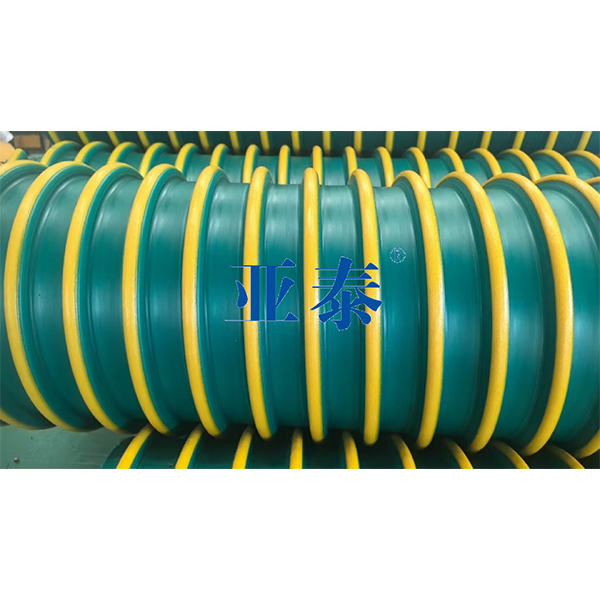

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1 -

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE)

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE) -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

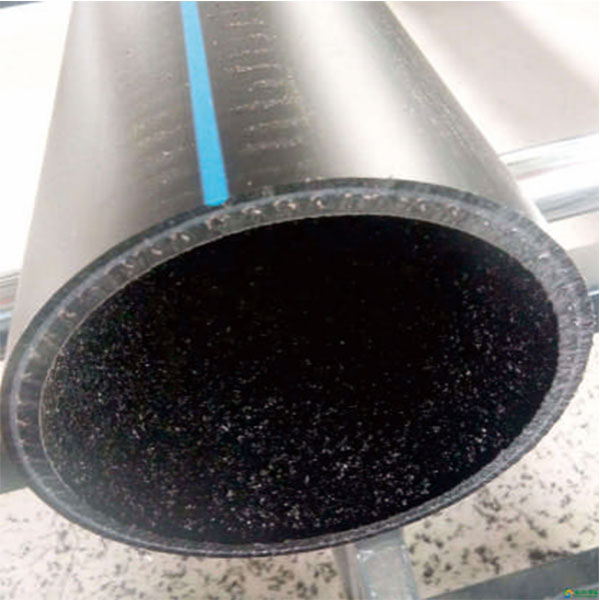

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Связанный поиск

Связанный поиск- Пластиковый люк национального стандарта Yasso производитель

- Двустенная армированная спиральная труба DN1200 UPE-T

- пластиковые люки для канализации завод

- пластиковый люк для колодца в Китае

- DN600 Двухстенная намоточная труба из непрерывного базальтового волокна (CBF/UPE-T)

- Высокопрочная труба DN1800 из базальтового армированного полиэтилена (BFRPE)

- купить люк производитель

- труба гофрированная двустенная с раструбом

- DN1400 HDPE пластиковая стальная навивочная труба

- люк мм в Китае