Труба высокого сопротивления DN200 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь про трубу высокого сопротивления DN200 из базальтового армированного полиэтилена (BFRPE), многие сразу думают о чём-то сверхпрочном, почти неразрушимом. Но на практике всё сложнее. Частая ошибка — считать, что раз в названии есть ?высокое сопротивление?, то труба подходит абсолютно для любых условий, особенно для напорных систем с высокими динамическими нагрузками. Я сам долго так думал, пока не столкнулся с конкретными случаями, где теоретические характеристики расходились с реальной эксплуатацией. Это не просто труба, это композитный материал со своим характером, и его поведение сильно зависит от технологии укладки, типа соединений и даже от того, как именно базальтовое волокно интегрировано в полиэтиленовую матрицу. Давайте разбираться без глянца.

Что на самом деле скрывается за аббревиатурой BFRPE для DN200

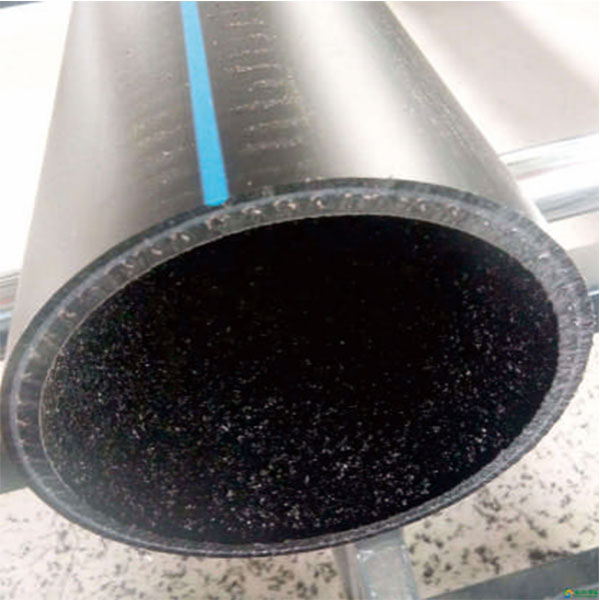

BFRPE — это не маркетинг. Базальтовое армирование — это не просто добавка для галочки. В случае с диаметром DN200 (это примерно 200 мм по наружному, если мы говорим о стандартных сортаментах) ключевым становится именно распределение волокон. Видел образцы, где армирование было неравномерным — на срезе видно сгустки. Такая труба, даже при заявленном высоком сопротивлении, даст слабину под длительной циклической нагрузкой. Сопротивление чему? Чаще всего подразумевается стойкость к внутреннему давлению (кратковременному и длительному), к ударным нагрузкам при монтаже и к агрессивным средам. Но для DN200, которая часто идёт на магистральные отводы или коллекторы, критически важна ещё и кольцевая жёсткость. И вот здесь базальт играет свою главную роль, если технология выдержана.

У нас был проект, где как раз требовалась BFRPE труба DN200 для прокладки в обвод канала с нестабильным грунтом. Заказчик изначально хотел сэкономить и взять просто толстостенную ПЭ трубу. Объяснил ему, что экономия иллюзорная: через пару сезонов просадки грунта трубу может просто смять или вызвать трещины от напряжения. Базальтовое волокно в структуре BFRPE работает как арматура в бетоне — оно принимает на себя растягивающие нагрузки, не давая материалу пластически деформироваться. Для диаметра 200 мм это особенно важно, потому что площадь поверхности большая, и нагрузки распределяются иначе, чем на малых диаметрах.

Кстати, о производителях. Не все делают это одинаково хорошо. Смотрел как-то продукцию от Sichuan Asia Plastic New Material Co. (их сайт — https://www.scyasu.ru). Компания, основанная в 2011 году, и они уже 13 лет в теме пластиковых трубопроводов. В их ассортименте есть такие композитные решения. Что важно — у них видно внимание именно к инженерной части, а не просто к продаже метража. В описаниях продукции (я изучал их каталоги) акцент делается на методах экструзии с одновременной укладкой базальтовой нити, что для конечных свойств трубы решающее. Для монтажника или прораба такая информация — намёк на то, что продукт не кустарный.

Монтаж DN200 BFRPE: где чаще всего ошибаются

Самая большая головная боль с трубами высокого сопротивления такого калибра — это монтаж соединений. Многие привыкли к сварке встык для обычного ПЭ. С BFRPE это не всегда проходит гладко. Базальтовое волокно в зоне сварного шва может создавать проблемы: если температура или давление при сварке подобраны неверно, волокна не сплавляются с полиэтиленом, а создают зону ослабления. Получается, что самое прочное место трубы — стенка, а самое слабое — шов. Видел последствия на одном из объектов под Тюменью: после гидроиспытаний потекло именно по шву, хотя сама труба была целой.

Поэтому для DN200 из BFRPE часто рекомендуют использовать фланцевые соединения с металлическими вставками или муфтовую сварку с тщательным контролем режимов. Но и тут есть нюанс — коэффициент линейного расширения у композита может немного отличаться от чистого полиэтилена. При температурных перепадах (например, при наземной прокладке) это может создать дополнительные напряжения в узлах соединений. Мы в таких случаях всегда закладываем более частые компенсационные узлы, чем для стандартных ПЭ труб. Это увеличивает смету, но страхует от аварий.

Ещё один практический момент — резка. Резать болгаркой — значит, гарантированно повредить структуру армирования по краю. Лучше использовать дисковые труборезы с направляющими, чтобы срез был строго перпендикулярным. И обязательно потом зачищать внутреннюю кромку от заусенцев, которые могут стать точкой начала эрозии при высоких скоростях потока. Мелочь? Да. Но именно такие мелочи потом выливаются в отчёты о внеплановых ремонтах.

Реальные кейсы и где BFRPE DN200 себя оправдывает

Расскажу про два контрастных случая. Первый — успешный. Это был участок теплотрассы бесканальной прокладки, где требовалось обеспечить не только температуру, но и сопротивление давлению до 16 атмосфер, плюс подвижки грунта из-за близости к железной дороге. Применили именно BFRPE трубу DN200. Ключевым было то, что проектировщики изначально заложили правильные типы опор и компенсаторов. Труба отработала уже 5 лет без нареканий. Мониторинг показал, что кольцевая жёсткость осталась на первоначальном уровне, деформаций нет.

Второй случай — неудачный, но поучительный. Заказчик решил использовать такую трубу для сброса агрессивных промышленных стоков с высокой температурой (около 75°C). Химическая стойкость полиэтилена — да, на уровне. Но длительное воздействие повышенной температуры на связующее (полиэтилен) в композите привело к постепенной релаксации напряжений в армирующем слое. Проще говоря, базальт перестал так эффективно работать, труба начала ?дышать? под давлением. Через два года появились течи. Вывод: BFRPE — не панацея, её температурный режим тоже имеет пределы, и для высокотемпературных сред нужно смотреть в сторону других материалов или искать специализированные марки композитов.

В этом контексте возвращаюсь к производителям, которые специализируются на глубокой переработке. Та же Sichuan Asia Plastic New Material Co. в своих технических бюллетенях честно указывает и температурные диапазоны, и рекомендации по средам. Для профессионала это ценно. Не нужно гадать, можно ли пустить по трубе конкретный реагент — есть таблицы стойкости, основанные на испытаниях. Их 13-летний опыт в производстве пластиковых трубопроводных продуктов как раз позволяет накапливать такие данные и не давать пустых обещаний.

Ценообразование и экономический смысл: когда переплата оправдана

Стоимость погонного метра трубы DN200 из базальтового армированного полиэтилена может быть в 1.5-2 раза выше, чем у стандартной ПЭ100 той же размерности. Резонный вопрос: когда эта переплата экономически обоснована? Из своего опыта скажу: всегда, когда речь идёт о рисках, стоимость ликвидации которых превышает разницу в цене материалов. Это: участки с высокой сейсмической активностью (даже минимальной), трассы под дорогами с интенсивным движением тяжёлого транспорта, подводные переходы малых рек, где возможны подвижки дна.

Считал как-то для проекта: использование обычной трубы на проблемном участке требовало устройства усиленного бетонного лотка и более частых ревизионных колодцев для возможного ремонта. Стоимость этих дополнительных работ и материалов почти сравнялась с ценой BFRPE трубы, которую можно было укладывать прямо в подготовленную траншею с песчаной обсыпкой. А главное — срок службы расчётный у композитной трубы в таких условиях был заявлен на 30-50% выше. То есть, Life Cycle Cost оказывался ниже.

Но есть и ситуации, где переплата бессмысленна. Например, статичная прокладка в неподвижном, устойчивом грунте с низким уровнем грунтовых вод и стабильным давлением в системе. Тут достаточно качественной трубы из ПЭ100. Гнаться за ?высоким сопротивлением? просто потому, что это модно — дорогая привычка. Нужно чётко понимать, от каких именно нагрузок это сопротивление требуется.

Взгляд в будущее: эволюция BFRPE и что ждёт DN200

Технология не стоит на месте. Сейчас я вижу тенденцию к ещё более тонкому управлению структурой композита. Речь идёт не просто о хаотичном распределении базальтовых волокон, а об их ориентации в определённых слоях стенки трубы. Для диаметра DN200 это могло бы дать возможность оптимизировать трубу под конкретный тип нагрузки: например, усилить кольцевую жёсткость при сохранении гибкости на изгиб. Это снизило бы вес и, возможно, стоимость.

Другое направление — развитие соединительных технологий. Появление специальных электромуфт, адаптированных для сварки композитных материалов, или даже клеевых составов, которые создают монолитное соединение без нарушения структуры армирования. Это решило бы главную головную боль монтажников.

Компании, которые хотят оставаться на рынке, вкладываются в такие разработки. Обращает на себя внимание, что производители с серьёзным стажем, как упомянутая Sichuan Asia Plastic, часто расширяют линейку именно за счёт инженерных решений, а не просто копируют чужие изделия. Для нас, практиков, это важно. Значит, можно ожидать, что через пару лет BFRPE труба DN200 станет не экзотикой для особых проектов, а стандартным, более технологичным выбором для ответственных участков сетей. Но пока что её применение — это всегда взвешенное инженерное решение, а не просто выбор из каталога. И подходить к нему нужно соответственно: без мифов, с пониманием физики материала и реальных условий на площадке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

Водоснабжение-Полиэтиленовая (PE) водопроводная труба

Водоснабжение-Полиэтиленовая (PE) водопроводная труба -

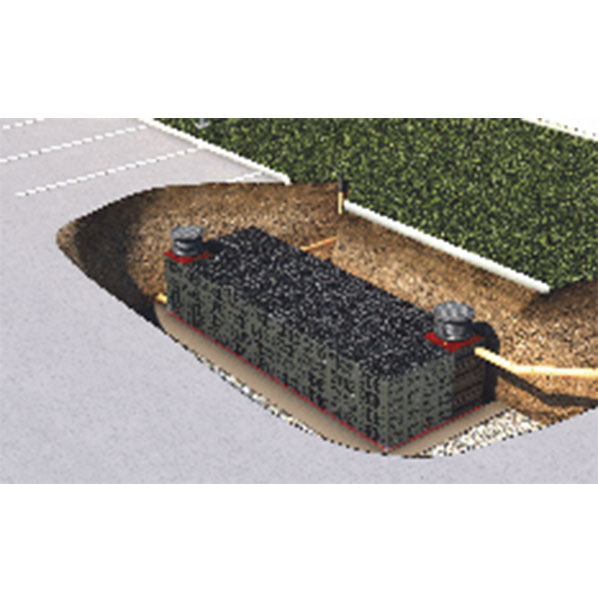

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

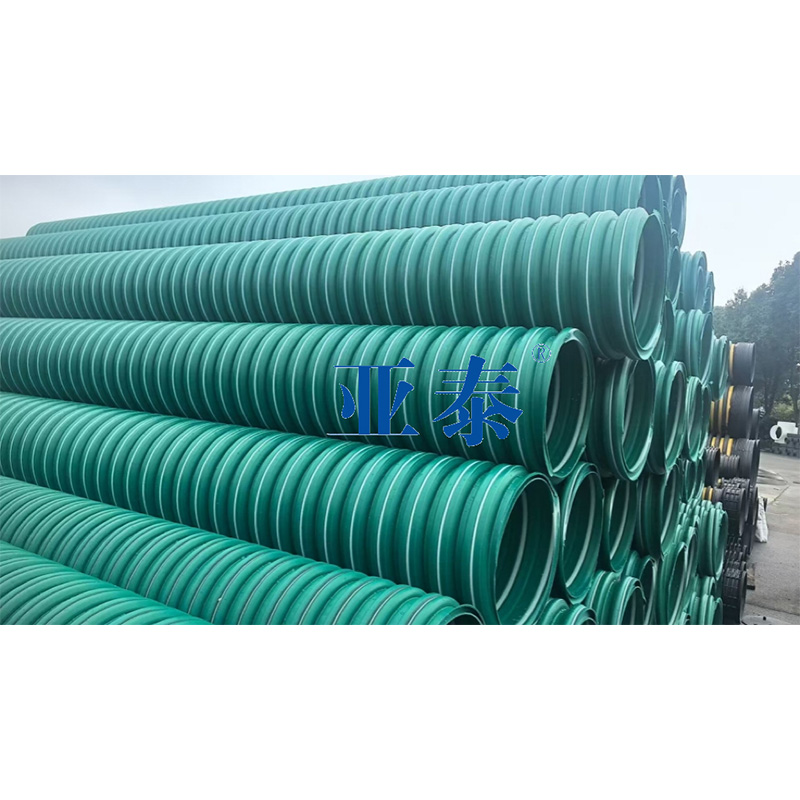

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2

Связанный поиск

Связанный поиск- Высокопрочная труба DN1400 из базальтового армированного полиэтилена (BFRPE)

- инспекционный колодец из высокопрочного пластика UPP-T

- Канализационный люк из высокопрочного полипропилена армированного базальтовым волокном DN700 BFRPP

- Гофрированная труба из полиэтилена высокой плотности (HDPE) с двойными стенками

- DN630 Yasso Национальный стандарт пластиковый люк

- крышка для колодца пластиковая с люком завод

- двустенные гофрированные трубы для канализации

- люк мм производитель

- купить люк пластиковый цена оптом

- Люк из высокопрочного пластика UPP-T