Труба высокого сопротивления DN300 из базальтового армированного полиэтилена (BFRPE)

Вот про что часто спорят на объектах: когда говорят BFRPE труба DN300, многие сразу думают про суперпрочность и всё. Но если копнуть, то основная путаница — в самом понимании ?высокого сопротивления?. Это не просто про давление, а про комплекс — стойкость к абразивному износу, химическую инертность, да и долговечность соединений. Часто заказчики гонятся за диаметром, забывая, что для базальтового армированного полиэтилена ключевым может быть не DN300, а качество самой базальтовой нити и адгезия к полиэтиленовой матрице. Сам сталкивался, когда на скорую руку выбрали трубу по паспортным данным, а на испытаниях под нагрузкой началось расслоение — армировка поплыла. Вот с этого, наверное, и начну.

Что на самом деле скрывается за цифрой DN300

Диаметр 300 мм — это, конечно, распространённый калибр для магистральных безнапорных и низконапорных систем, скажем, для водоотведения или промышленных стоков. Но когда к нему добавляется определение ?высокого сопротивления?, речь сразу идёт о применении в агрессивных средах или при высоких механических нагрузках. В случае с BFRPE сопротивление — это в первую очередь кольцевая жёсткость, которая достигается именно за счёт базальтового армирования. Важный нюанс, который не всегда очевиден: при DN300 технология намотки или экструзии с армирующим слоем должна быть особенно выверенной. Малейший перекос — и по всей длине трубы может пойти зона ослабления.

Помнится, на одном из проектов по реконструкции коллектора рассматривали как раз такой вариант. Заказчик изначально хотел сталь, но из-за агрессивности грунтовых вод перешли к вариантам с полимерами. Когда предложили трубу из базальтового армированного полиэтилена, их смутила цена. Пришлось объяснять на пальцах: да, стальная дешевле в закупке, но посчитайте стоимость катодной защиты, изоляции и замены через 15 лет. А здесь — заложенный срок в 50 лет и фактическая неуязвимость к блуждающим токам и химии. Расчёт их убедил, но это был редкий случай, когда техзадание писалось с пониманием.

И вот тут стоит сделать отступление про сырьё. Не всякий базальт подходит. Нужна нить с определённым модулем упругости, иначе армирование не работает. Некоторые производители, особенно локальные, экономят именно на этом, используя более дешёвое ровинг. Внешне труба DN300 выглядит монолитно, но при испытании на ударную нагрузку или при длительном вибрационном воздействии (например, рядом с ж/д путями) могут пойти микротрещины. Поэтому сейчас всегда смотрю не только сертификаты на трубу, но и протоколы на сырьё. Кстати, у Sichuan Asia Plastic New Material Co. в этом плане подход заметен — на их сайте https://www.scyasu.ru вынесены данные по тестам именно базальтового волокна, что для китайского производителя довольно прозрачно. Компания, работающая с 2011 года, явно набралась опыта в пластиковых трубопроводах.

Монтаж и те самые ?подводные камни?

Если говорить про монтаж BFRPE трубы DN300, то здесь история отдельная. Материал, с одной стороны, легче стали, с другой — жёстче обычного ПЭ. И это диктует свои правила. Например, при соединении в раструб с резиновым уплотнителем нужна идеальная чистота торца и самой уплотнительной канавки. Малейшая песчинка — и при испытаниях на герметичность будет подтёк. Учились на своих ошибках: на первой же укладке проигнорировали рекомендацию по использованию специальной смазки на силиконовой основе, использовали обычную мыльную эмульсию. Вроде собрали. Но при температурном расширении/сжатии в одном из стыков резина немного сместилась, появился зазор. Пришлось раскапывать и переделывать.

Ещё один момент — подготовка ложа. Для жёстких труб, к коим относится и базальтовый армированный полиэтилен, важно равномерное опирание по всей длине. Проседание даже на небольшом участке ведёт к возникновению нерасчётных изгибающих моментов. В одном из наших проектов по канализации на промплощадке была сложная геология — плывун. Пришлось делать искусственное основание из щебня с трамбовкой виброплитой каждые 20 см. Дорого, долго, но альтернативы не было. И это к вопросу о том, что стоимость системы — это не только цена за погонный метр трубы на сайте.

А про сварку встык для BFRPE диаметром 300 мм я бы вообще был осторожен. Технология существует, но требует очень точного контроля температуры и давления осадки. Перегрев — разрушается связь между базальтом и полиэтиленом, недогрев — неоднородность шва. Лично видел, как на стороннем объекте пытались варить оборудованием для обычного ПЭ100, просто увеличив время нагрева. Результат — шов, который при визуальном контроле выглядел нормально, но при гидроиспытании лопнул по границе сплавления. Поэтому для ответственных участков сейчас настаиваем либо на механических соединениях (муфтах), либо на раструбах, если это допустимо по проекту.

Где это реально работает, а где — переплата

Исходя из практики, главная ниша для трубы высокого сопротивления DN300 из BFRPE — это промышленная ливнёвка и транспортировка абразивных суспензий. Например, на обогатительных фабриках или в цехах металлообработки, где в стоках есть взвесь мелких частиц. Обычный полиэтилен или ПВХ быстро истираются, сталь корродирует. А здесь работает базальт — его твёрдость даже выше, чем у многих абразивов. Укладывали такой трубопровод для отвода шламовых вод — через 5 лет вскрыли ревизионный колодец, внутренняя поверхность была как новая.

А вот для обычной хозяйственно-бытовой канализации в коттеджном посёлке применение BFRPE DN300 — это, пожалуй, излишество. Да, она прослужит сто лет, но стоимость в 2-3 раза выше, чем у двустенных гофрированных труб ПЭ соответствующей жёсткости. Исключение — если участок с очень высоким уровнем грунтовых вод и агрессивной к полимерам средой (редко, но бывает). В остальном — переплата без реальной необходимости. Заказчику нужно это чётко объяснять, иначе после монтажа он будет считать, что его обманули.

Интересный кейс был с безнапорным трубопроводом для теплотрассы в канале. Нужен был защитный кожух для ППУ-изолированной трубы, стойкий к влаге и нагрузке от грунта. Рассматривали бетонные лотки, но сошлись на трубе из базальтового армированного полиэтилена большого диаметра. Сработало именно сочетание жёсткости и химической стойкости к той среде, что образуется в канале. И монтаж был быстрее. Это пример, где материал раскрылся полностью.

Производители и выбор: на что смотреть помимо цены

Рынок сейчас насыщен, и с появлением таких игроков, как Sichuan Asia Plastic New Material Co., который позиционирует себя именно как специализированный производитель пластиковых трубопроводных продуктов с 13-летним опытом, выбор усложнился. Но в этом и плюс. Раньше приходилось брать то, что есть, теперь можно сравнивать. При выборе BFRPE трубы DN300 я всегда запрашиваю не только стандартные сертификаты, но и протоколы испытаний на стойкость к конкретным средам, если проект того требует. Например, к определённым кислотам или щелочам, которые есть в техностоках.

Очень показательна история с гарантией. Некоторые поставщики дают 50 лет, но при этом в договоре куча мелких условий, сводящих гарантию на нет (например, монтаж только их силами по их расценкам). Другие, как та же Sichuan Asia Plastic, дают чёткую привязку к соблюдению рекомендаций по монтажу, что честнее. На их ресурсе scyasu.ru видно, что акцент сделан на инспекционных колодцах и трубных продуктах как на системе. Это важный сигнал — значит, думают о совместимости элементов, а не просто продают трубу метрами.

И последнее — логистика. Труба DN300 — это уже не бухта, а мерные хлысты, обычно 6 или 12 метров. Их перевозка, разгрузка и складирование требуют места и аккуратности. Однажды получили партию, где несколько труб были уложены с неподдерживаемым свесом — в результате в месте перегиба появилась вмятина, которая привела к локальному отслоению армировки. Пришлось резать и пускать в отход. Теперь всегда оговариваем условия упаковки и погрузки в спецификации.

Вместо заключения: просто мысли вслух

Работая с BFRPE, приходишь к выводу, что это материал не на все случаи жизни, а точный инструмент. Для проектов, где его свойства критичны, он экономит огромные средства в жизненном цикле. А где можно обойтись более простыми решениями — его навязывание лишь вредит репутации технологии. Труба высокого сопротивления DN300 из этого материала — это, пожалуй, рабочий вариант для индустриальных объектов, а не для массовой застройки.

Сейчас слежу за развитием линейки у разных производителей. Видно, что идут эксперименты с толщиной армирующего слоя, с составом полиэтилена. Возможно, скоро появятся более специализированные марки, например, с усиленной стойкостью к УФ для открытой прокладки. Будет интересно попробовать в работе.

В общем, материал живой, технология не стоит на месте. Главное — не верить слепо рекламным каталогам, а требовать доказательства и самому накапливать опыт, даже через ошибки. Как та история с неправильной смазкой при монтаже — теперь-то я точно знаю, что для базальтового армированного полиэтилена мелочей не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водоснабжение-CPVC защитная трубка силового кабеля

Водоснабжение-CPVC защитная трубка силового кабеля -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

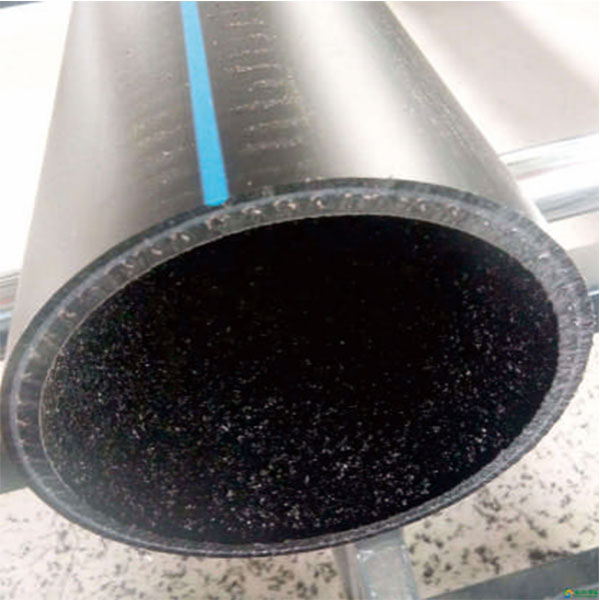

Дренаж-HDPE Дренажная труба-2

Дренаж-HDPE Дренажная труба-2 -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

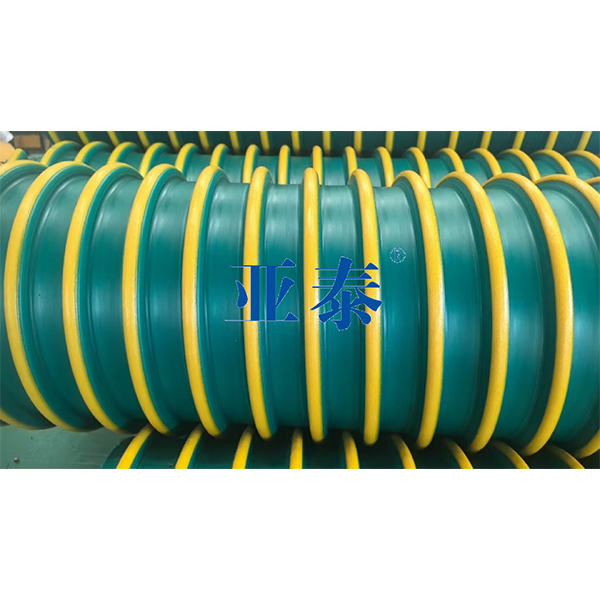

Дренаж-PE Спиральный сильфон

Дренаж-PE Спиральный сильфон -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

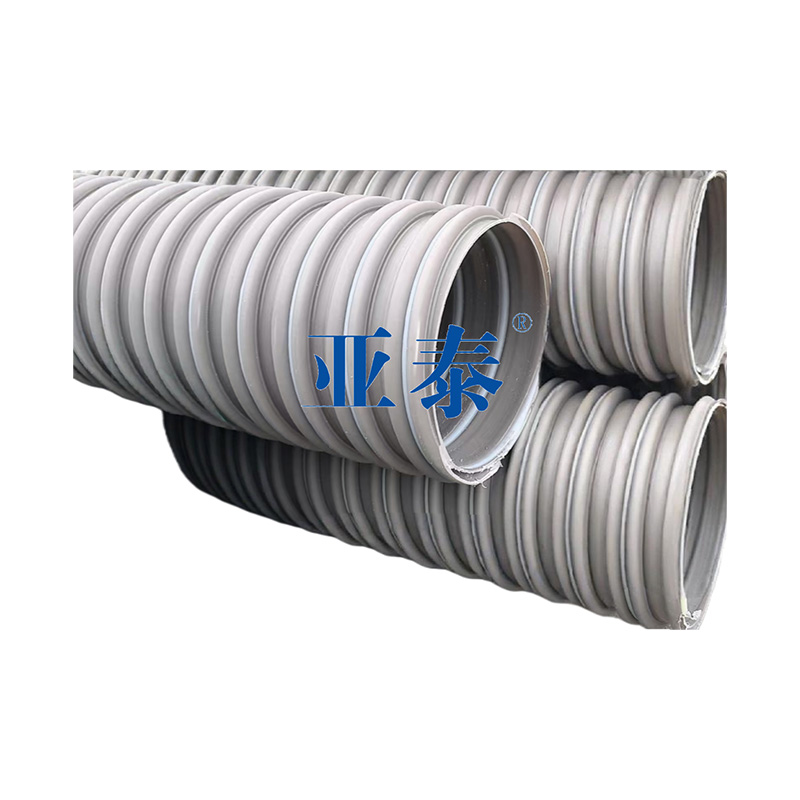

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Пластиковый смотровой колодец

Пластиковый смотровой колодец

Связанный поиск

Связанный поиск- пластиковые люки для канализации оптом

- труба гофрированная двустенная пнд 50 мм

- труба гофрированная 20

- Глубинный инспекционный колодец из армированного пластика DN700

- Непрерывная труба для намотки базальтового волокна с двойной стенкой

- Люк из армированного пластика DN700

- канализационный люк поставщик

- пластиковые люки для канализации в Китае

- купить люк на колодец пластиковый

- купить крышку люка пластиковые поставщик