Труба высокого сопротивления DN500 из базальтового армированного полиэтилена (BFRPE)

Когда говорят про BFRPE трубу DN500, многие сразу думают о 'непробиваемой' магистрали, но на практике всё упирается в детали монтажа и реальное поведение материала под давлением и в грунте. Сам по себе базальтовый армированный полиэтилен — штука интересная, но если не учитывать, например, коэффициент линейного расширения при разных температурах или нюансы стыковки, можно получить проблему вместо решения. Вот об этом и хочется порассуждать, отталкиваясь от конкретного размера DN500 — это уже серьёзный диаметр, где ошибки дорого обходятся.

Что скрывается за аббревиатурой BFRPE и почему DN500 — это отдельная история

BFRPE — это не просто труба с добавкой. Это структура, где базальтовые волокна интегрированы в полиэтиленовую матрицу. В теории это даёт и кольцевую жёсткость, и сопротивление растяжению. Но когда дело доходит до DN500, важно понимать: одно дело — лабораторные испытания на образцах, другое — поведение 6-метровой секции при укладке в траншею с неидеальным основанием. Лично сталкивался с тем, что при кажущейся прочности, труба могла 'играть' на длинных пролётах, если неверно рассчитаны опоры. И это не недостаток материала, а скорее особенность, которую надо заранее просчитывать.

Кстати, насчёт армирования. Частый миф — что базальт здесь выступает как аналог стальной проволоки. На деле — нет. Он не металл, и его задача не столько абсолютная прочность на разрыв, сколько распределение нагрузки и снижение ползучести полиэтилена. Для DN500 это критично, потому что масса и давление грунта значительные. Если производитель сэкономил на качестве пропитки волокон или однородности распределения, труба может проявить 'слабые зоны' уже после укладки.

В этом контексте вспоминается опыт с продукцией от Sichuan Asia Plastic New Material Co. (их сайт — scyasu.ru). Компания работает с 2011 года, и их подход к трубным продуктам из пластика чувствуется в деталях. Например, у них для DN500 часто идёт усиленный патрубок под стыковку, что решает одну из частых проблем — концентрацию напряжений в зоне сварки. Это не реклама, а наблюдение: когда производитель имеет 13 лет в отрасли, такие нюансы обычно проработаны.

Монтаж DN500: где теория расходится с практикой

Укладывать трубу диаметром полметра — это не просто 'вырыл канаву и опустил'. Особенно с материалом типа BFRPE. Первое — температура монтажа. Полиэтилен, даже армированный, чувствителен к холоду. Пытались как-то смонтировать секции при +5°C — потом, при прогреве, получили волну в линии из-за разницы в расширении. Пришлось переделывать. Теперь настаиваем на соблюдении температурного режима, указанного производителем. У того же Sichuan Asia Plastic в техдокументации чётко прописаны эти рамки, но кто ж их читает, пока не набьёт шишку.

Второй момент — подготовка ложа. Казалось бы, песчаная подушка, всё стандартно. Но для BFRPE трубы высокого сопротивления большого диаметра важно, чтобы не было точечных опор. Иначе со временем может появиться прогиб, а там и напряжение в стенке. Один раз видел, как при приёмке давления на объекте дала течь именно в месте, где под трубой лежал небольшой камень — его не убрали, посчитали мелочью. Стенка трубы была в порядке, но соединение не выдержало микросмещения.

И третий — сварка стыков. Для DN500 это обычно стыковая сварка. Тут важно не только оборудование, но и чистота торцов, и выдержка времени. Базальтовое волокно в зоне сварки создаёт неоднородность, и если перегреть, можно получить ослабленный шов. Научились эмпирически: немного увеличивать давление при осадке, но уменьшать температуру нагревателя. Это не по инструкции, но на практике даёт более стабильный результат. Наверное, производители бы нас осудили, но на объектах иногда приходится импровизировать.

Сопротивление чему? О реальных нагрузках и испытаниях

Высокое сопротивление — это красиво звучит в спецификации. Но на что именно? Для трубы DN500 из BFRPE обычно заявляют стойкость к агрессивным средам, внешним нагрузкам и внутреннему давлению. С первым более-менее ясно: базальт и ПЭ устойчивы ко многому. А вот с нагрузками интереснее.

Проводили как-то полевые испытания на участке, где труба проходила под дорогой с интенсивным движением фур. Датчики деформации показывали, что динамическая нагрузка распределяется не так, как в расчётах по статике. Были моменты резкого роста напряжения, особенно в зонах, близких к стыкам. Это заставило пересмотреть расчётные коэффициенты запаса прочности для подобных трасс. Теперь для дорожных переходов всегда закладываем дополнительное упрочнение ложа и чаще ставим камеры наблюдения за деформацией.

Ещё один тест — на гидроудар. Для напорных систем это актуально. Труба DN500, заполненная водой, при резком закрытии задвижки создаёт волну давления. BFRPE, благодаря армированию, гасит её лучше, чем чистый ПЭ, но всё же есть предел. На одном из объектов после инцидента с клапаном пришлось вскрывать участок — искали повреждения. Не нашли, но на внутренней поверхности были видны микротрещины в полимерном слое. Вывод: материал живуч, но системы защиты от гидроударов всё равно нужны. Нельзя полагаться только на прочность трубы.

Цена вопроса и экономические соображения

Когда рассматриваешь базальтовый армированный полиэтилен для проекта, сразу смотришь на стоимость погонного метра DN500. Она выше, чем у обычной ПЭ трубы, иногда значительно. Оправданы ли затраты? Считаем не только цену материала, а общую стоимость владения.

Во-первых, срок службы. Заявленные 50-70 лет — это, конечно, оптимистично, но даже если реально 40, это уже перекрывает многие альтернативы. Во-вторых, монтаж. Здесь есть нюанс: хоть сама труба дороже, но часто можно сэкономить на подготовке ложа из-за высокой кольцевой жёсткости. Не нужна такая же мощная подушка, как для некоторых других материалов. Плюс скорость укладки — секции DN500 при грамотной организации идут быстро.

Но есть и подводные камни. Например, ремонтопригодность. Если повреждён участок, просто вырезать и вварить новый кусок не всегда получается из-за армирования. Чаще приходится менять целую секцию. Это увеличивает стоимость ремонта. Поэтому на ответственных участках сразу закладываем дополнительные ревизии и датчики, чтобы ловить проблемы на ранней стадии. В долгосрочной перспективе это окупается.

Взгляд в будущее и субъективные выводы

Куда движется технология BFRPE для больших диаметров? Видится тенденция к оптимизации структуры. Например, варьирование ориентации базальтовых волокон в разных слоях стенки для лучшего сопротивления конкретным нагрузкам. Уже появляются трубы, где в наружном слое волокна идут по спирали для жёсткости, а во внутреннем — более продольно для устойчивости к давлению. Для DN500 это могло бы стать следующим шагом.

Субъективно, после работы с разными материалами, труба высокого сопротивления DN500 из BFRPE — это хороший выбор для напорных коллекторов, промышленных стоков, где есть и давление, и агрессивная среда. Но она не панацея. Требует грамотного проектирования и монтажа 'с пониманием'. Слепо следовать каталогам нельзя — нужен опыт, иногда горький.

В конце концов, успех на объекте зависит не от волшебных свойств материала, а от того, насколько инженеры и монтажники учитывают его реальное поведение. И здесь как раз полезен опыт таких производителей, как Sichuan Asia Plastic New Material Co., которые не просто продают трубы, а накопали свои 13 лет в пластиковых инспекционных скважинах и трубопроводных продуктах. Их техподдержка часто может подсказать именно по таким практическим нюансам, которые в брошюры не попадают. А это в нашей работе иногда дороже любого сертификата.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

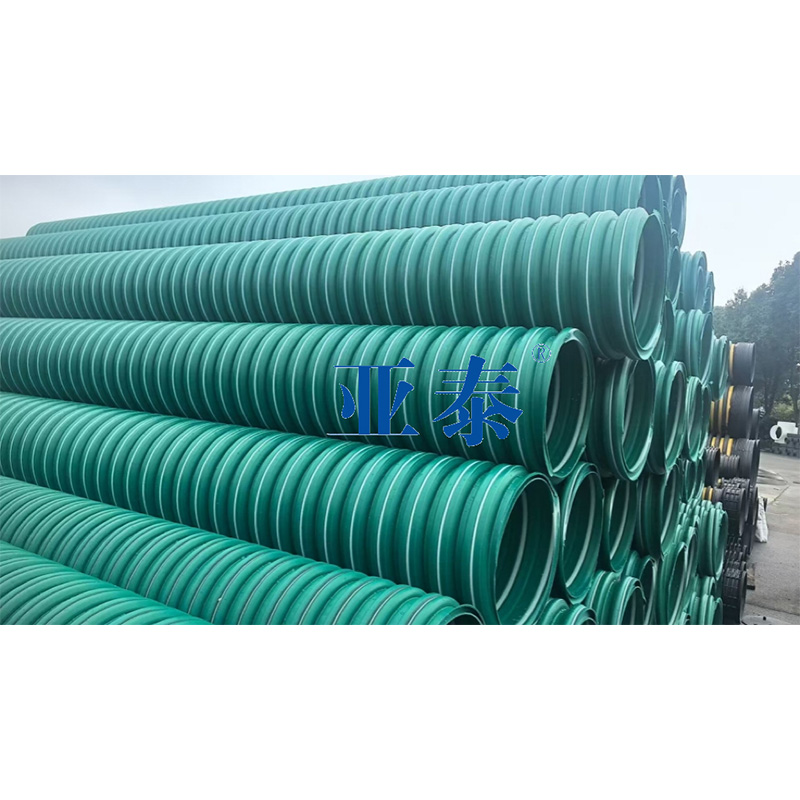

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

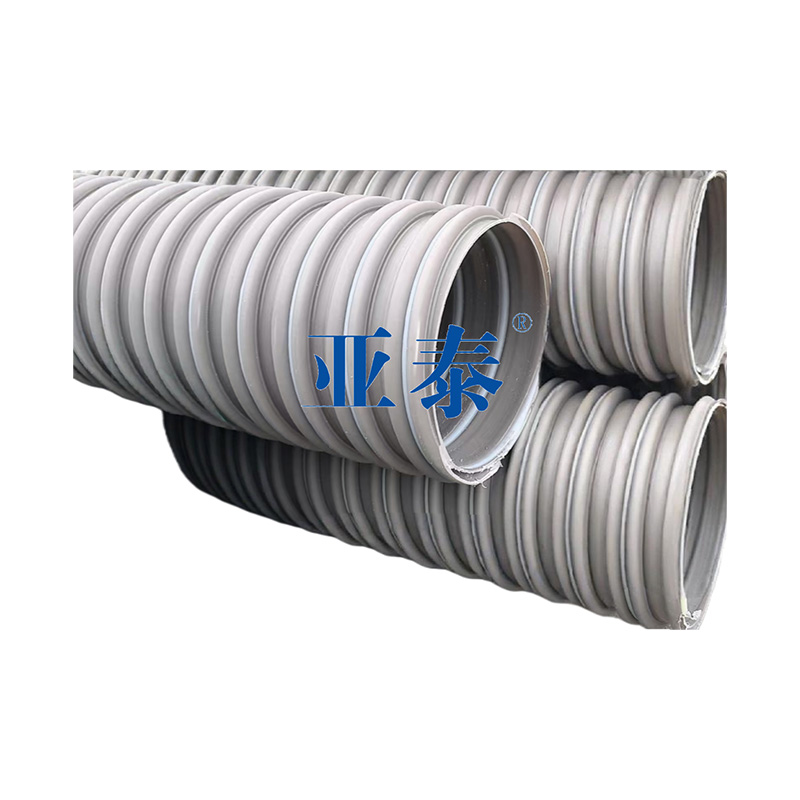

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

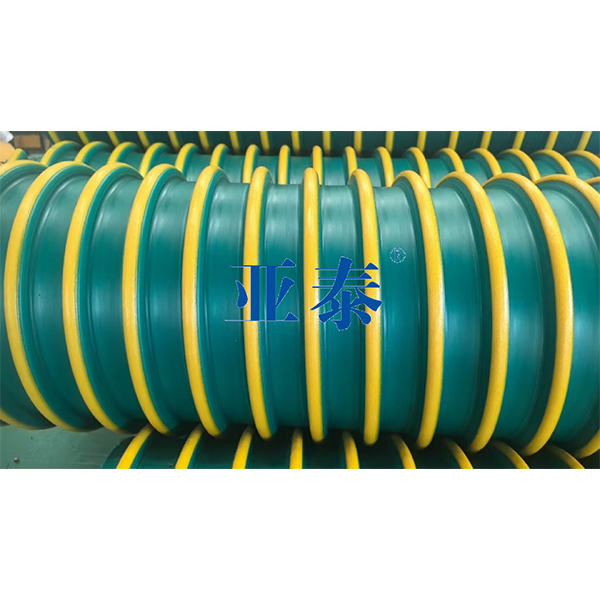

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

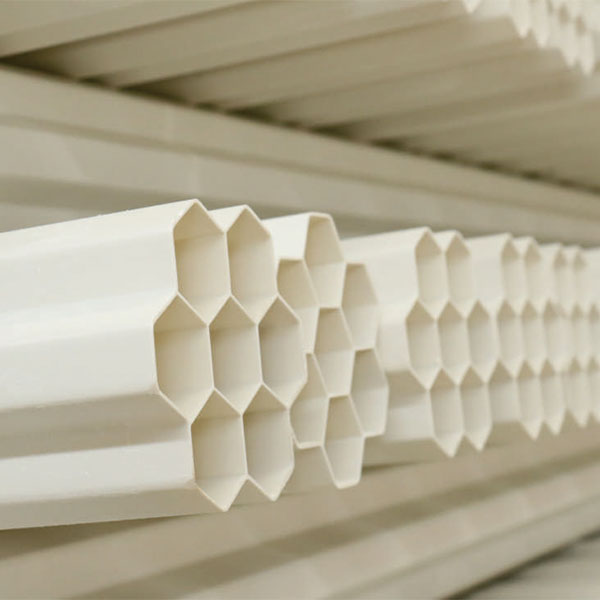

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка

Связанный поиск

Связанный поиск- труба гофрированная двустенная пнд 110

- труба пластиковая гофрированная

- купить люк на колодец пластиковый завод

- пластиковые люки для колодцев цена

- Двустенная спиральная труба из базальтового волокна DN200 (CBF/UPE-T)

- Труба высокого сопротивления DN1000 из базальтового армированного полиэтилена (BFRPE)

- DN1400 HDPE пластиковая стальная навивочная труба

- купить люк на колодец пластиковый оптом

- DN630 Yasso Национальный стандарт пластиковый люк

- Люк из высокопрочного пластика UPP-T оптом