Труба высокого сопротивления DN600 из базальтового армированного полиэтилена (BFRPE)

Вот про что часто спорят на объектах: когда говорят BFRPE труба DN600, многие сразу думают просто 'толстая пластиковая труба с каким-то волокном'. А на деле, если копнуть, тут и материал, и геометрия, и самое главное — поведение под давлением в грунте — всё играет роль. Сам работал с поставками и монтажом, и скажу, что ключевой момент не в том, что она 'прочная', а в том, как именно эта прочность реализуется в комбинации базальта и полиэтилена. Часто заказчики путают её с обычной ПЭ или стеклопластиковой, но это совсем другая история, особенно для напорных коллекторов большого диаметра.

Что на самом деле скрывается за аббревиатурой BFRPE

Базальтовое армирование — это не просто добавка. Это непрерывная нить, которая в процессе экструзии создаёт своеобразный каркас внутри стенки трубы. Для DN600 BFRPE это критично, потому что при таком диаметре даже незначительная деформация под нагрузкой может привести к проблемам со стыками или кольцевой жёсткостью. Помню, в первых спецификациях, которые к нам приходили от проектировщиков, часто не учитывали ориентацию волокон и их адгезию к полиэтиленовой матрице. В итоге на испытаниях труба показывала расчётное давление, но при длительных циклических нагрузках появлялись микротрещины.

Здесь стоит сделать отступление про сам полиэтилен. Не всякий ПЭ подходит. Нужна именно та марка, которая обеспечивает хорошее сцепление с базальтом, иначе армирование работает вхолостую. В некоторых партиях, которые мы тестировали лет пять назад, была проблема с расслоением — визуально труба целая, а при гидроиспытаниях под давлением в 16 атмосфер начинала 'потеть' по всей длине. Это как раз тот случай, когда экономия на сырье давала обратный эффект.

Поэтому, когда сейчас вижу в проекте трубу высокого сопротивления из базальтового армированного полиэтилена, первым делом смотрю не на сертификат, а на протоколы испытаний на ползучесть и стойкость к точечным нагрузкам. Особенно для диаметра 600 мм, который часто используется в качестве магистрального коллектора — тут любая ошибка материала вылезает очень быстро.

Практика монтажа: где теория сталкивается с реальностью

На бумаге всё просто: привезли трубы, соединили стыковой сваркой или муфтами, уложили в траншею. В жизни же с BFRPE DN600 есть нюансы. Первое — это вес. Хотя она легче чугунной или бетонной, но шестиметровая секция всё равно требует аккуратной работы крана. Если тросом передавить — можно повредить внешний слой, а это потенциальный очаг коррозии или точка для развития трещины. У нас был случай на объекте под Новосибирском, когда монтажники использовали обычные стропы без мягких прокладок — в итоге на нескольких трубах появились вмятины, которые пришлось вырезать и менять.

Второй момент — сварка. Для базальтового армированного полиэтилена нужен особый температурный режим. Перегрел — базальтовое волокно теряет свойства, недогрел — неполное проплавление стыка. Мы долго подбирали параметры для аппаратов, пока не нашли оптимальный вариант через одного поставщика оборудования. Кстати, это одна из причин, почему некоторые подрядчики пытаются заменить BFRPE на что-то попроще — не хотят возиться с настройкой.

И третье — подготовка основания. Труба-то жёсткая, но если основание неравномерное, то со временем может возникнуть просадка и избыточное напряжение в отдельных секциях. Особенно это важно при безнапорной укладке с засыпкой. Рекомендации по песчаной подушке и послойному трамбованию часто игнорируют, а потом удивляются, почему через год на георадаре видны прогибы.

Кейс из опыта: водовод в условиях вечной мерзлоты

Хороший пример, который многое проясняет в поведении материала, — это проект, где мы поставляли BFRPE трубы DN600 для водовода в Якутии. Там кроме давления (около 12 атм) был фактор сезонного промерзания грунта и его подвижек. Обычный полиэтилен мог не выдержать таких знакопеременных нагрузок, а сталь — дорого и сложно в монтаже.

Решение было использовать именно базальтовое армирование, причём с увеличенной толщиной стенки. Но и тут не обошлось без сюрпризов. При низких температурах (ниже -45°C) полиэтиленовая матрица становилась более хрупкой, и хотя базальт держал нагрузку, на изгибах трассы при подвижках грунта появились риски. Пришлось дополнительно разрабатывать схему компенсационных петель и утепления в узловых точках.

Интересно, что мониторинг, который мы вели два года после сдачи, показал: трубы выдержали, но в местах, где были сомнения в качестве сварки (делали зимой, в полевых условиях), всё-таки появились минимальные протечки. Вывод: материал хорош, но технология монтажа должна быть адаптирована под экстремальные условия, иначе даже самое продвинутое решение даст сбой.

Про поставщиков и качество сырья

Сейчас на рынке несколько игроков, которые предлагают трубы из базальтового армированного полиэтилена. Не все одинаковы. Важно, чтобы производитель контролировал всю цепочку — от базальтовой ровинги до экструзии. Если компания просто покупает готовые материалы и собирает трубы, часто возникают проблемы с партией на партию.

Вот, к примеру, Sichuan Asia Plastic New Material Co. (https://www.scyasu.ru). Они работают с 2011 года, и специализация на пластиковых трубопроводах за 13 лет дала им понимание именно технологических тонкостей. Когда мы брали у них пробную партию DN600 BFRPE для тестов, обратили внимание на их подход к контролю адгезии базальта к полиэтилену — у них был отдельный протокол по этому параметру, что редкость. Это не гарантия идеала, но показатель того, что они вникают в суть материала, а не просто гонят метраж.

Кстати, их сайт (https://www.scyasu.ru) — это типичный пример ресурса производственной компании: минимум маркетинга, максимум технических данных, чертежи, таблицы нагрузок. Для инженера это плюс, потому что можно сразу оценить, подходит ли труба под конкретный проект, не тратя время на переписку. Хотя, конечно, живого общения с технологами это не заменяет, особенно когда речь идёт о нестандартных условиях.

Ошибки, которых стоит избегать

Резюмируя, можно выделить несколько типичных промахов при работе с высоким сопротивлением BFRPE трубой DN600. Первый — игнорирование требований к транспортировке и складированию. Её нельзя просто сбрасывать штабелями, нужны прокладки, и хранить лучше под навесом, без прямого ультрафиолета. Второй — экономия на соединительных деталях. Использование муфт или фасонных частей от другого типа труб почти всегда ведёт к проблемам на стыке.

И третий, самый важный — недостаточный входной контроль. Обязательно нужно выборочно проверять не только диаметр и толщину стенки, но и проводить простейшие испытания на раздавливание или проверку целостности армирования. Мы как-то пропустили этот этап, решив положиться на бренд, и в итоге на объекте пришлось срочно искать замену для 10% труб, которые не прошли опрессовку. Дорогой урок.

В целом, BFRPE труба DN600 — отличное решение для ответственных напорных и безнапорных систем, где нужна коррозионная стойкость, долгий срок службы и относительная лёгкость монтажа. Но её преимущества раскрываются только при грамотном проектировании, выборе проверенного поставщика вроде Sichuan Asia Plastic New Material Co. и строгом соблюдении технологии укладки. Иначе это просто дорогая пластиковая труба, а не инженерное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

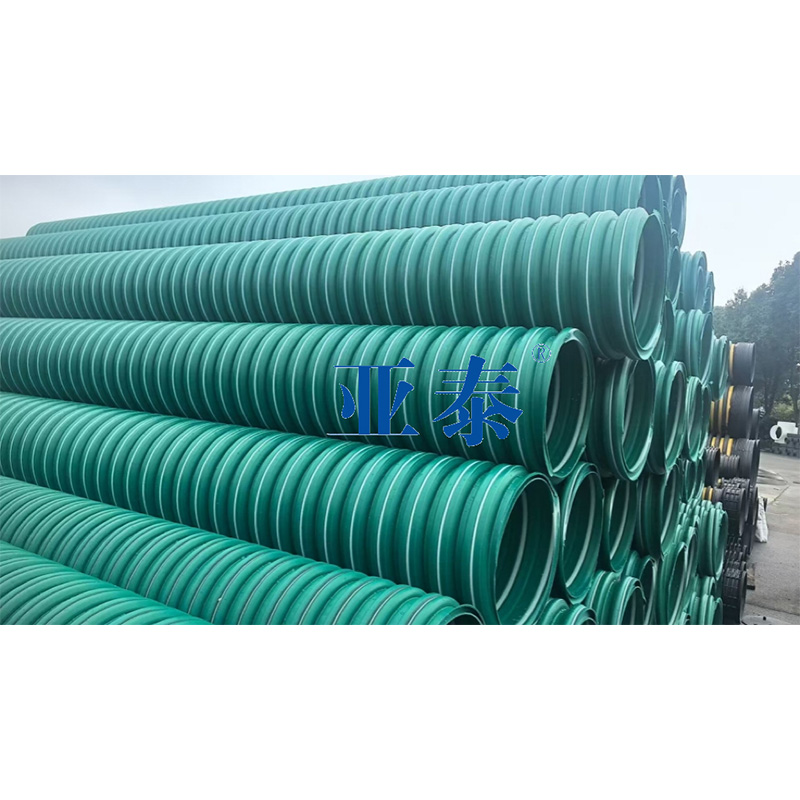

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном

Двухстенная намоточная трубка из модифицированного полиолефина CBF-UPE-T, армированная непрерывным базальтовым волокном -

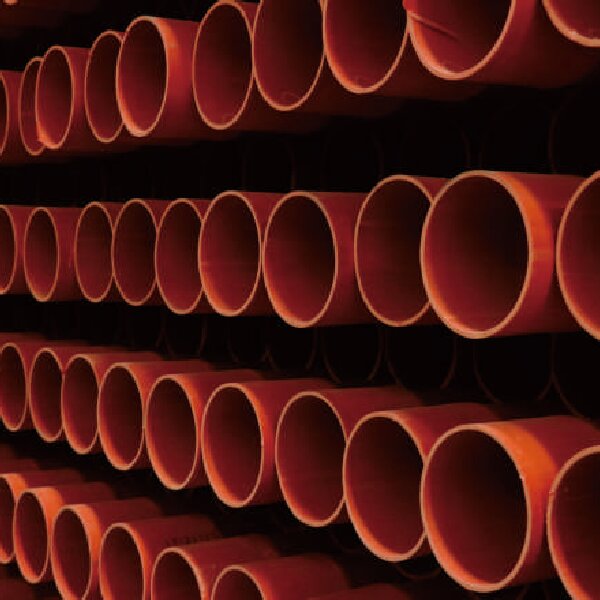

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4 -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

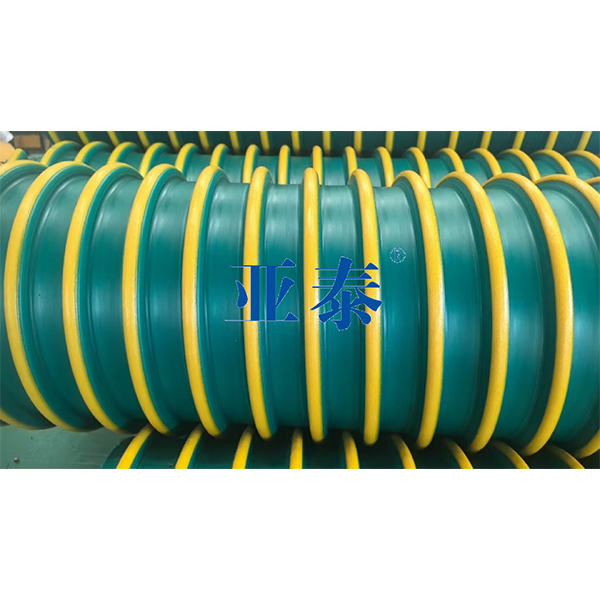

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

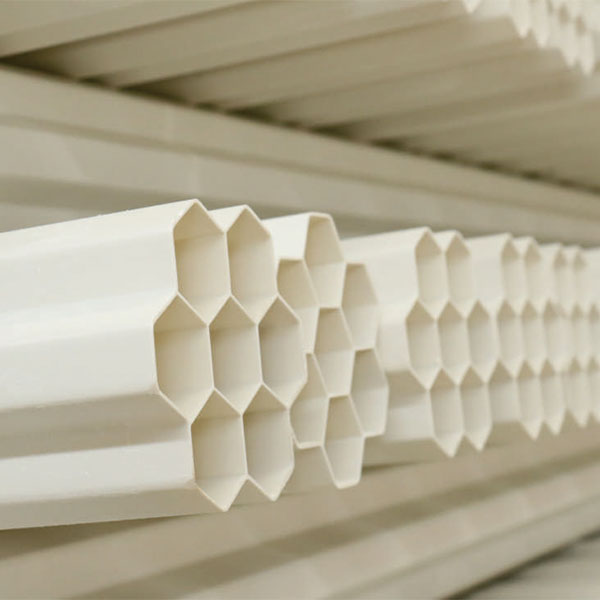

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2

Связанный поиск

Связанный поиск- люк полимерный поставщик

- труба гофрированная самозатухающая

- купить крышку люка пластиковые поставщик

- Канализационный люк из высокопрочного полипропилена армированного базальтовым волокном DN700 BFRPP

- крышка люка пластиковая

- трубы двустенные гофрированные с зондом

- Двустенная спиральная труба из базальтового волокна DN400 (CBF/UPE-T)

- люк канализации в Китае

- гофрированная труба типы

- крышка люка колодца пластиковая цена оптом