Труба высокого сопротивления DN800 из базальтового армированного полиэтилена (BFRPE)

Когда слышишь 'BFRPE DN800', многие сразу думают о просто большой трубе. Но суть не в диаметре, а в том, как базальтовое волокно работает в полиэтиленовой матрице под давлением. Частая ошибка — считать, что армирование просто 'укрепляет' трубу. На деле, если технология пропитки волокна связующим нарушена, можно получить зоны с низкой адгезией, и под нагрузкой в 1.6 МПа и выше начнется расслоение. Сам видел, как на испытаниях образец, купленный у одного поставщика, дал течь не по телу, а именно по границе между слоями. Это как раз тот случай, когда спецификация на бумаге была идеальна, а практика вскрыла сырой процесс.

Где и зачем нужна такая махина

DN800 — это уже серьёзные магистрали. Не для внутриквартальных сетей. Основные сферы: напорные коллекторы для очистных сооружений, промышленные сбросы, магистрали систем охлаждения на производствах. Требуется не просто нести среду, а выдерживать длительные циклические нагрузки, возможные гидроудары, агрессивные среды. Полиэтилен сам по себе химически стоек, но для больших диаметров и давления одного этого мало — тут и вступает в дело базальт.

Базальтовое армирование — это не металл. Оно не ржавеет, что критично для подземной бесканальной прокладки в агрессивных грунтах. Но есть нюанс: само базальтовое волокно гигроскопично. Если в процессе производства не обеспечить полную и равномерную пропитку его полимерным связующим, влага со временем может найти лазейку. Это не мгновенный выход из строя, но долгосрочный риск. Поэтому к производителю, который заявляет о выпуске BFRPE, вопросы по контролю качества на этапе пропитки должны быть первые.

Вот, к примеру, смотрю на сайт Sichuan Asia Plastic New Material Co. (https://www.scyasu.ru). Компания, основанная в 2011 году, заявлена как производитель пластиковых трубопроводных продуктов. 13 лет на рынке — срок, который позволяет накопить опыт, но и требует постоянной модернизации линий для таких продуктов, как труба высокого сопротивления DN800. Важно не просто иметь экструдер для большого диаметра, а именно технологическую цепочку для создания качественного армированного композита. На их сайте видно акцент на инспекционные колодцы и трубные продукты — логично, если они развивают линейку для комплексных решений в области инфраструктуры.

Подводные камни монтажа и стыковки

Самый большой страх любого прораба при работе с DN800 — стык. Сварка встык полиэтиленовых труб — процесс отработанный, но когда в стенке трубы заложено армирование, всё меняется. Базальтовые волокна в зоне сварного шва прерываются. Шов держится только на переплавленном полиэтилене. Поэтому расчётное давление для трубы и допустимое давление для сварного соединения — это разные цифры, и последняя всегда ниже. Нельзя слепо брать паспортные данные трубы для расчёта сети — нужно смотреть сертификаты именно на тип сварного соединения для данного конкретного материала.

Был проект, где подрядчик, привыкший работать с обычным ПЭ, пренебрёг этим. Сварили по стандартному для PE100 протоколу, но температура и давление оплавления для BFRPE нужны другие. В итоге, при опрессовке на 1.0 МПа (при испытательном 1.5) несколько стыков пошли 'слезой'. Пришлось вырезать целые секции и менять. Потеря времени и денег. Теперь всегда инсистирую на присутствии технолога от производителя при первых пуско-наладочных работах по сварке.

Ещё момент — гибка. Труба DN800 — жёсткая. Минимальный радиус изгиба, указанный в паспорте, часто рассчитан для идеальных условий монтажа в траншее. На практике грунт 'играет', бывают просадки. Если положить трубу 'внатяг' с минимальным запасом по изгибу, через пару лет можно получить концентратор напряжений в том самом сварном шве или в теле трубы. Всегда закладываю запас по радиусу минимум 15-20%. Да, это иногда означает более глубокую или широкую траншею, но это страховка от будущих проблем.

О чём молчат стандарты и паспорта

В технической документации обычно красуются цифры: MRS (минимальная длительная прочность), PN (номинальное давление), SDR. Для трубы DN800 из базальтового армированного полиэтилена часто указывают значения, сопоставимые с металлом. Но стандарты, по моим наблюдениям, ещё не полностью уловили специфику долговременного поведения композита. Как ведёт себя материал при длительном (25-50 лет) контакте с конкретной средой — скажем, с тёплыми сточными водами, содержащими ПАВ? Полиэтилен устойчив, а связующее для базальта?

Один коллега делился случаем на химическом комбинате. Труба отработала 8 лет без нареканий, а потом в одном сегменте резко упала кольцевая жёсткость. При вскрытии обнаружили, что в месте постоянного застоя агрессивной среды (был конструктивный недочёт в проекте) произошла постепенная деградация связующего на микроуровне. Волокна остались целы, но перестали работать как единое целое с матрицей. Производитель, разумеется, сослался на несоблюдение условий эксплуатации. Спорный момент. С тех пор для особо агрессивных сред мы всегда заказываем дополнительное тестирование образцов на химическую стойкость именно в той среде, которую предстоит транспортировать.

Именно поэтому выбор производителя — это не только вопрос цены за погонный метр. Это вопрос его технической поддержки, готовности делиться реальными отчётами по долгосрочным испытаниям, наличия собственной лаборатории. Когда видишь, что компания вроде Sichuan Asia Plastic New Material Co. позиционирует себя как производитель, а не просто трейдер, это внушает немного больше доверия. Производитель, который вложился в собственное производство за 13 лет, скорее всего, сталкивался с подобными вызовами и мог адаптировать технологию. Но проверить это можно только запросом конкретных отчётов и, по возможности, посещением производства.

Цена вопроса и альтернативы

Стоимость BFRPE DN800 существенно выше, чем у обычной ПЭ100 той же размерности. Оправдана ли она? В большинстве случаев — да, но не всегда. Если проект предполагает укладку в спокойных, неагрессивных грунтах с стабильным гидрологическим режимом и давлением в системе не выше 0.8-1.0 МПа, возможно, стоит рассмотреть усиленную полиэтиленовую трубу без базальтового армирования, но с увеличенной SDR. Экономия на материале может быть значительной.

Однако, когда в техзадании есть: а) высокое давление (от 1.2 МПа и выше), б) необходимость снизить вес по сравнению с металлическими аналогами для сложной логистики, в) повышенные требования к стойкости к абразивному износу (например, при транспортировке шламов), — тогда труба высокого сопротивления на основе базальта становится безальтернативным вариантом среди полимерных решений. Сравнение с чугунными или стальными оцинкованными трубами — это уже отдельный большой разговор, где на первый план выходит общая стоимость владения с учётом монтажа, коррозии и срока службы.

Иногда заказчики просят 'аналог подешевле'. На рынке появляются предложения труб с армированием стекловолокном (GFRP). Они дешевле. Но нужно чётко понимать: модуль упругости у стекловолокна ниже, чем у базальтового, да и химическая стойкость в щелочных средах может быть хуже. Это не всегда критично, но если в проекте заложен BFRPE, значит, инженеры уже учитывали эти параметры. Замена на 'что-то похожее' без перерасчёта — прямой путь к проблемам.

Взгляд в будущее материала

Базальтовый композит в трубах большого диаметра — направление перспективное, но ещё не исчерпавшее свой потенциал. Вижу несколько точек роста. Во-первых, это совершенствование самой технологии намотки или укладки волокна, чтобы минимизировать анизотропию свойств — сделать так, чтобы труба была одинаково прочной не только на разрыв, но и на локальный удар, скажем, при монтаже.

Во-вторых, развитие соединительных технологий. Муфтовые соединения с металлическими вставками — это потенциальные мостики холода и точки риска. Будущее, на мой взгляд, за разработкой надежных методов сварки, которые бы как-то интегрировали армирующие элементы в шов, или за бесстыковыми технологиями укладки на основе ГНБ (горизонтально-направленного бурения) больших диаметров.

И, наконец, экология. Базальт — природный материал, полиэтилен пригоден для вторичной переработки (хотя с армированием это сложнее). Давление со стороны регуляторов и общества в сторону 'зелёных' решений будет расти. Производители, которые смогут не только говорить о долговечности, но и предоставить внятную программу утилизации или рециклинга отработавших свой срок труб DN800 из базальтового армированного полиэтилена, получат серьёзное конкурентное преимущество. Компании, давно работающие на рынке, как упомянутая Sichuan Asia Plastic, имеют шанс стать драйверами таких изменений, если будут инвестировать не только в производственные мощности, но и в исследования жизненного цикла своего продукта. Пока же, в ежедневной работе, главное — не гнаться за модным названием, а досконально понимать, что именно стоит за аббревиатурой BFRPE в каждом конкретном случае.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

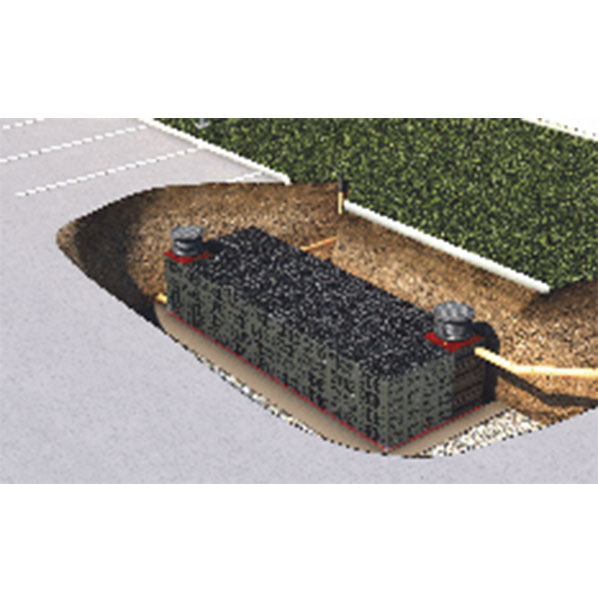

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

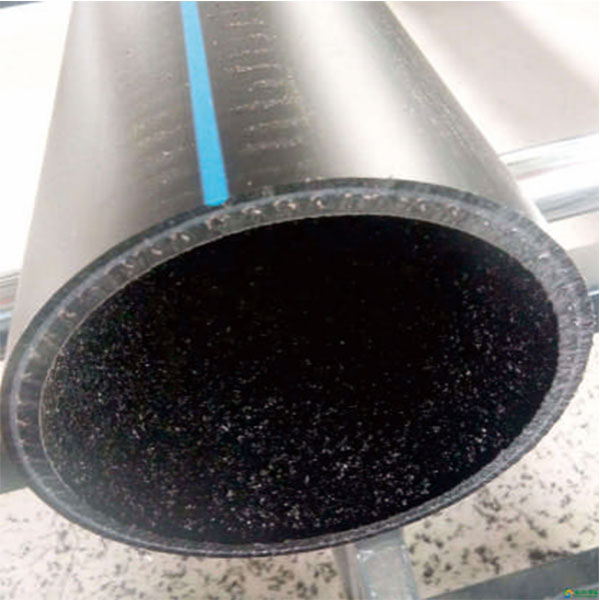

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Дренаж-Пластиковый смотровой колодец-5

Дренаж-Пластиковый смотровой колодец-5 -

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Гофрированная труба для канализации: выбор и применение в строительстве

Гофрированная труба для канализации: выбор и применение в строительстве -

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP)

Водоснабжение-Многослойная труба для защиты кабеля из армированного стекловолокном пластика (FRP) -

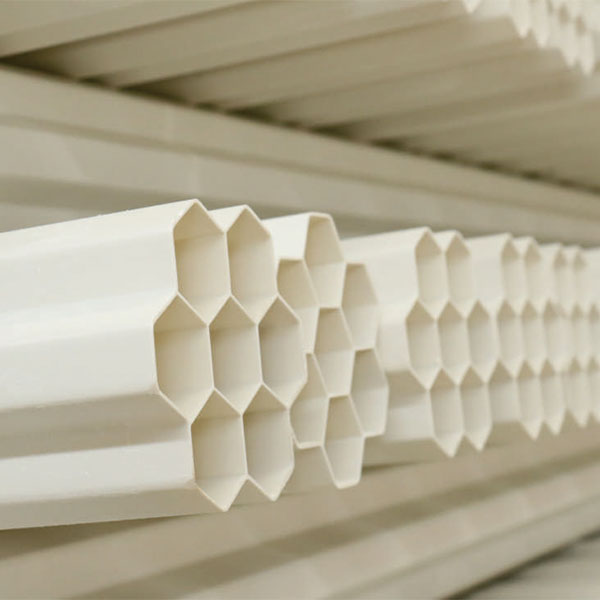

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE)

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE) -

Дренаж-Пластиковый смотровой колодец-1

Дренаж-Пластиковый смотровой колодец-1

Связанный поиск

Связанный поиск- труба гофрированная дкс

- люк пластиковый квадратный поставщик

- пластиковые люки для колодцев цена в Китае

- какой люк поставщик

- купить крышку люка пластиковые производитель

- пластиковые люки для колодцев цена поставщик

- Труба высокого сопротивления DN1800 из базальтового армированного полиэтилена (BFRPE)

- купить крышку люка пластиковые

- Люк из армированного пластика DN315 оптом

- купить люк пластиковый цена завод