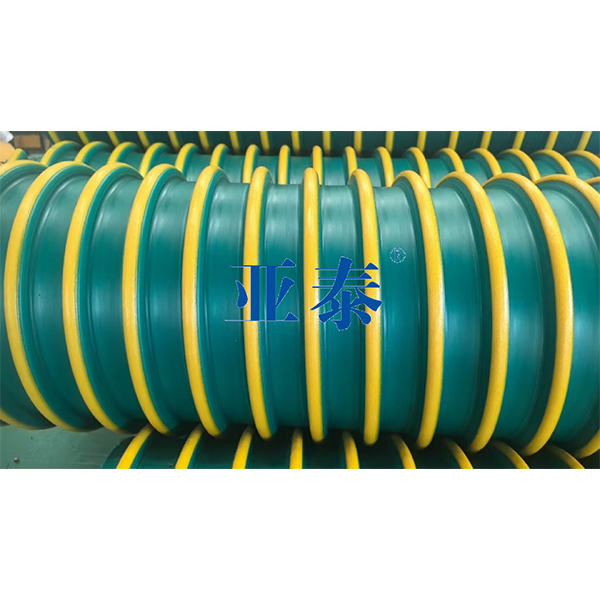

Труба из стали со спиральной намоткой и пластиковым покрытием

Когда говорят про трубу из стали со спиральной намоткой и пластиковым покрытием, многие сразу думают про 'двойную защиту' и всё. Но если копнуть, часто оказывается, что ключевое — не просто наличие слоёв, а как именно они работают вместе в реальных условиях, особенно при укладке в грунт или под нагрузкой. Частая ошибка — считать, что пластик решает все проблемы коррозии. На деле, если адгезия между стальной спиралью и полимерным покрытием неидеальна, со временем влага найдёт путь. Сам видел, как на объекте под Владимиром через три года появились локальные вздутия на покрытии — вскрыли, а там очаг ржавчины под плёнкой ПЭ. Так что формула 'сталь + пластик = вечность' — это миф.

Про спиральную намотку — не только про прочность

Спирально-навитая стальная основа — это, конечно, каркас. Но многие забывают, что её геометрия — угол намотки, шаг, ширина ленты — влияет не только на кольцевую жёсткость, но и на то, как ляжет внешнее покрытие. Если намотка слишком частая, могут остаться микрополости между витками, куда полимер при экструзии не проникает плотно. У нас был опыт с поставкой для дренажного коллектора в Татарстане — заказчик жаловался на 'волнообразную' поверхность трубы после нанесения покрытия. Разобрались: оказалось, поставщик стальной заготовки изменил параметры намотки без согласования, и экструдер не мог заполнить все неровности. Пришлось корректировать температуру и давление подачи полимера. Мелочь, а влияет.

Кстати, о стали. Не всякая подходит. Для спиральной намотки часто используют холоднокатаную ленту с низким содержанием углерода — она и гибкая, и достаточно прочная. Но если речь идёт о трубах для напорных систем, тут уже нужна марка с определённым пределом текучести. Помню, один производитель пытался сэкономить, используя обычную сталь для неответственных конструкций. В лабораторных испытаниях труба выдерживала давление, но при динамической нагрузке в грунте (вибрация от nearby трассы) через полтора года пошли микротрещины в зонах сварного шва спирали. Так что экономия на материале основы — это прямой риск.

А ещё есть нюанс с внутренней поверхностью. Часто всё внимание уделяют внешнему пластиковому покрытию, но внутри ведь остаётся сталь? В коррозионных средах это проблема. Поэтому продвинутые решения — это трубы с двойным покрытием: внешним защитно-гидроизоляционным и внутренним антикоррозионным, часто из того же полиэтилена или эпоксидной смолы. Но это уже другая цена и технология. Не каждый проект потянет.

Пластиковое покрытие: полиэтилен — не единственный вариант

В 90% случаев, когда говорят о пластиковом покрытии, имеют в виду экструдированный полиэтилен (ПЭ). Он действительно доминирует — дешёвый, технологичный, устойчив к влаге. Но он бывает разный: ПЭ низкого давления (ПНД) и высокого (ПВД). Для защиты труб обычно берут ПНД — он плотнее. Но и тут есть градация по плотности, наличию стабилизаторов против УФ-излучения (если труба будет какое-то время храниться на солнце) и адгезионным добавкам. Без них покрытие может 'сползать' или отслаиваться при температурных деформациях.

Видел случаи, когда для агрессивных грунтов (высокое содержание солей, кислотные остатки) использовали полипропилен (ПП) или поливинилхлорид (ПВХ). У ПП, например, химическая стойкость выше, но он сложнее в нанесении — требует точного контроля температуры экструзии. На одном из старых производств в Китае наблюдал, как пытались нанести ПП на стальную спираль без должного подогрева основы — покрытие ложилось неравномерно, с пузырями. В итоге партию забраковали.

Толщина покрытия — отдельная тема. По ГОСТу и разным ТУ есть нормативы, но на практике часто определяет заказчик исходя из срока службы. Стандарт — от 1.5 до 3 мм. Но для труб, которые будут закладываться в зонах с блуждающими токами (рядом с рельсами, электрическими подстанциями), иногда увеличивают до 4–5 мм и добавляют антидиффузионные барьеры. Это не просто 'чем толще, тем лучше' — слишком толстый слой может растрескаться при изгибе или монтаже. Нужен баланс.

Производственные реалии и контроль качества

Идеальная труба из стали со спиральной намоткой и пластиковым покрытием рождается только при отлаженном процессе. Самый критичный этап — подготовка поверхности стали перед нанесением пластика. Обязательна пескоструйная обработка до степени Sa 2.5, обезжиривание и, часто, нанесение праймера (грунтовки) на основе сополимеров. Пропустил этот этап — жди отслоений. На нашем опыте с Sichuan Asia Plastic New Material Co. (их сайт — https://www.scyasu.ru) видел, как они на своём заводе в Китае организуют линию: после намотки и сварки спирали труба проходит через камеру дробеструйной очистки, затем через камеру индукционного нагрева, и только потом — в экструдер. Контроль температуры на стыке стали и расплава полимера — ключевой параметр, его мониторят в реальном времени.

Эта компания, Sichuan Asia Plastic New Material Co., работает с 2011 года, и их профиль — именно пластиковые трубные продукты, включая и комбинированные решения. За 13 лет они накопили практику, и видно, что понимают важность межслойной адгезии. У них в ассортименте есть такие трубы, но они позиционируют их не как универсальное чудо, а как решение для конкретных задач — дренаж, кабельная канализация, защитные гильзы. Это честный подход.

Контроль качества на выходе — не только визуальный осмотр и замер толщины. Обязательны испытания на отслаивание покрытия (по типу метода 'грибка'), проверка диэлектрических свойств (чтобы покрытие было сплошным, без проколов), а иногда и испытания на удар по ГОСТу (например, падение груза). Бывало, что при таких испытаниях выявлялись скрытые дефекты — участки, где полимер 'не приварился' к стали из-за локального загрязнения поверхности. Без разрушающего контроля этого не увидишь.

Применение и подводные камни на объекте

Где такие трубы реально востребованы? В первую очередь — безнапорные системы: ливневая канализация, дренаж, кабельная канализация для защиты оптоволокна. Прочность стали позволяет выдерживать давление грунта, а пластик защищает от коррозии. Но при монтаже есть свои тонкости. Например, нельзя допускать повреждения пластикового слоя при стыковке или укладке. Если царапина глубокая и дошла до стали — это потенциальный очаг коррозии. Поэтому часто используют защитные ленты или мастики для изоляции сварных швов или механических повреждений после монтажа.

Один из проектов, где мы использовали трубы от Sichuan Asia Plastic New Material Co., — это дренаж на склоне в Сочи. Грунт подвижный, высокая влажность. Трубы со спиральной намоткой и покрытием из ПЭ были выбраны как компромисс между прочностью и стойкостью к влаге. Но возникла проблема при засыпке — местные строители использовали крупный щебень без песчаной подушки, и при трамбовке острые края камней продавили покрытие в нескольких местах. Пришлось срочно локализовать участки и делать ремонт инъекционными составами. Вывод: даже самая хорошая труба требует правильного монтажа.

Ещё момент — температурное расширение. Сталь и пластик имеют разные коэффициенты теплового расширения. В регионах с большими сезонными перепадами (Сибирь, например) это может привести к напряжению на границе слоёв. Вроде бы мелочь, но на длинных прямых участках без компенсаторов может вызвать 'волнообразование' или отслоение на торцах. Поэтому в проектах для таких зон часто предусматривают более эластичные типы покрытий (например, из модифицированного полиэтилена) или увеличивают толщину адгезионного слоя.

Взгляд вперёд и альтернативы

Сейчас на рынке появляются более сложные решения — например, трубы с трёхслойным покрытием: эпоксидный грунт, адгезионный сополимерный слой и внешний ПЭ. Или комбинации с добавлением стеклоткани в пластик для увеличения прочности на разрыв. Но это удорожает продукт в разы. Для большинства инфраструктурных проектов в России пока востребован классический вариант — стальная спираль + плотный ПЭ толщиной 2–3 мм. Главное — чтобы производитель не экономил на подготовке поверхности и контроле.

Иногда спрашивают: а не лучше ли сразу использовать чисто пластиковую двустенную трубу (типа Corrugated HDPE)? Для безнапорных систем с небольшой глубиной заложения — возможно, да. Но там, где нужна высокая кольцевая жёсткость и сопротивление динамическим нагрузкам (под дорогами, в зонах с вибрацией), стальная труба со спиральной намоткой и пластиковым покрытием всё ещё вне конкуренции. Это проверенный гибрид.

В итоге, выбирая такую трубу, нужно смотреть не на красивые слова в каталоге, а на протоколы испытаний, опыт производителя в похожих проектах и детали технологии. Как у той же Sichuan Asia Plastic — они не скрывают, что фокус на пластиковых решениях, а сталепластиковые изделия делают по отработанной схеме для конкретных нужд. И это вызывает больше доверия, чем громкие заявления о 'революционной технологии'. В нашем деле надёжность и предсказуемость результата часто важнее инноваций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

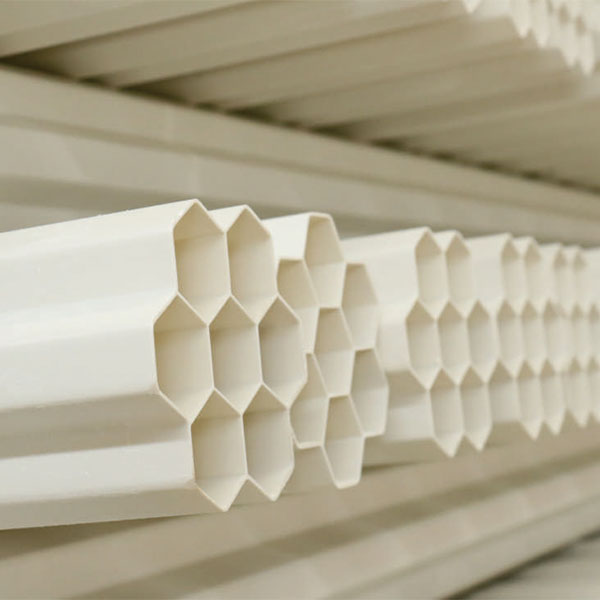

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А

Дренаж-Полиэтиленовая (PE) намоточная конструкция с настенной трубкой типа А -

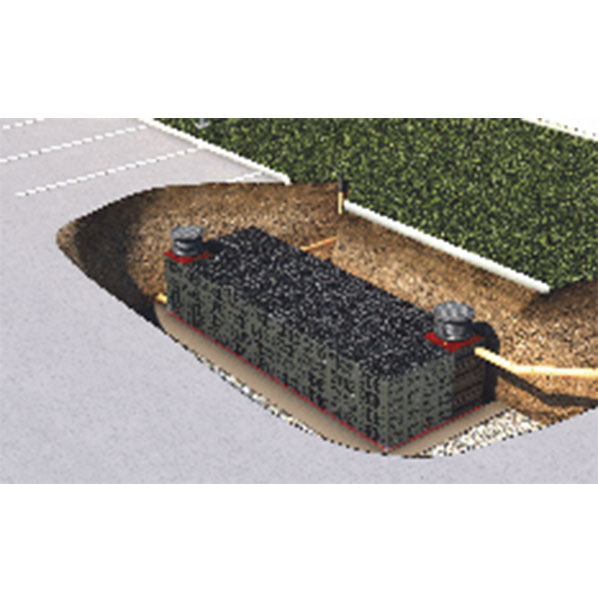

Дренаж-Законченная дренажная канава

Дренаж-Законченная дренажная канава -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

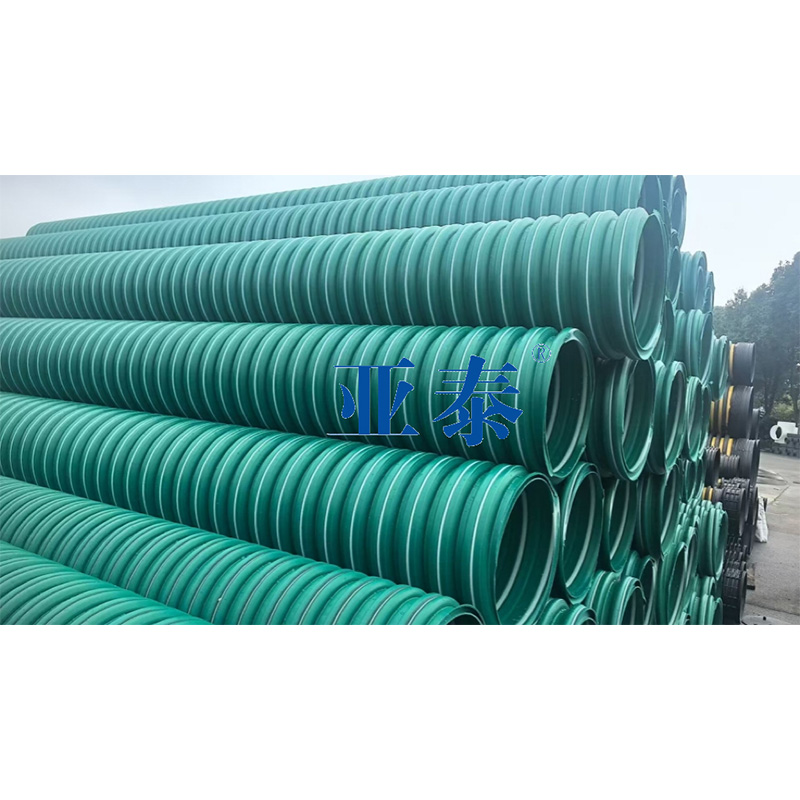

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

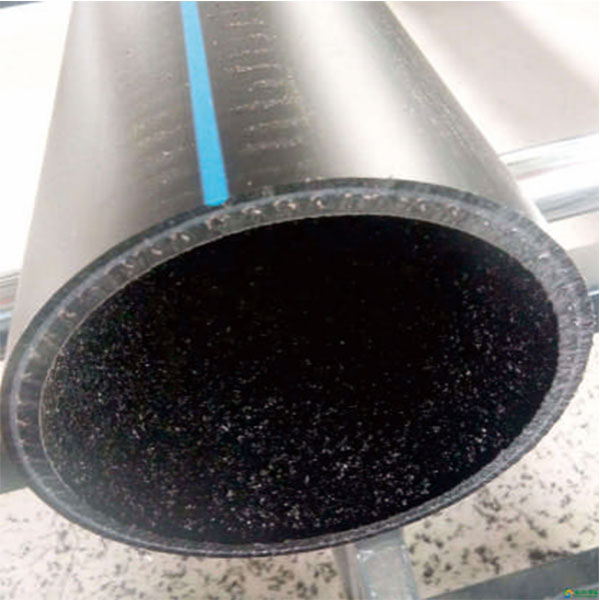

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE)

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE) -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

Дренаж-Блок для сбора дождевой воды

Дренаж-Блок для сбора дождевой воды -

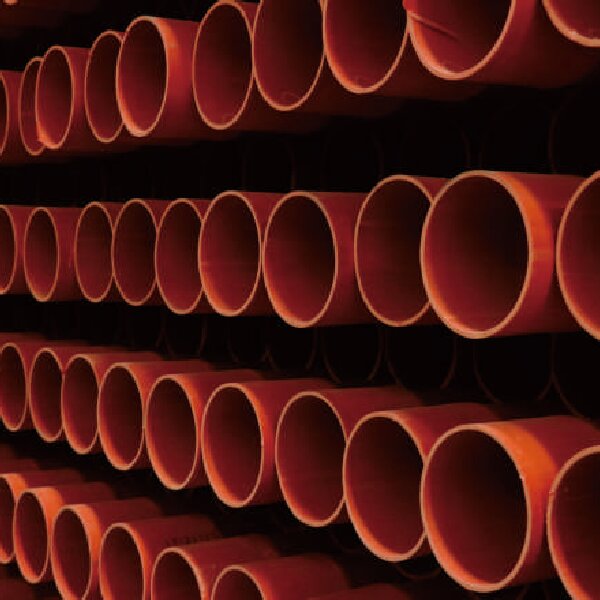

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Серия «Базальт» — высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Связанный поиск

Связанный поиск- Пластиковый люк национального стандарта Yasso оптом

- труба гофрированная двустенная 110 красная

- люк канализационный пластиковый

- труба гофрированная с протяжкой

- труба гофрированная тяжелая

- труба двустенная гофрированная диаметры

- Высокопрочный канализационный люк из полипропилена армированного базальтовым волокном завод

- труба пластиковая гофрированная

- труба гофрированная пнд 20

- люк пластиковый поставщик