Труба с двойной намоткой из непрерывного базальтового волокна

Когда слышишь ?труба с двойной намоткой из непрерывного базальтового волокна?, многие сразу думают о чём-то вроде суперпрочной ?брони? для агрессивных сред. Отчасти это так, но ключевое заблуждение — считать, что главное здесь просто базальт. На деле всё упирается в непрерывность волокна и именно двойную намотку. Если волокно прерывистое или намотка однослойная — получаешь совсем другие цифры по кольцевой жёсткости и адгезии. Сам через это прошёл, когда лет семь назад пробовали работать с материалом, где волокно было условно-непрерывным. Результат? На испытаниях на сжатие труба дала трещину по спирали, причём не в связующем, а именно по линии волокна. Вот тогда и пришлось глубоко вникать в технологию.

Что скрывается за терминологией и почему это важно

Непрерывное базальтовое волокно (НБВ) — это не просто расплавленный камень, вытянутый в нить. Технология получения ровинга с минимальным количеством микро-дефектов — отдельная история. Наш опыт подсказывает, что даже у проверенных поставщиков бывают партии с неоднородностью по диаметру элементарного волокна. Это потом вылезает при намотке: где-то смола плохо пропитывает, где-то возникает точка потенциального разрыва. Поэтому сейчас мы, например, перед запуском в производство любой партии НБВ обязательно делаем тест на растяжение и стойкость к щелочной среде. Казалось бы, базальт инертен, но в составе волокна есть оксиды, которые могут реагировать.

А ?двойная намотка? — это не просто два слоя, наложенных друг на друга. Речь о взаимно перпендикулярных или определённым образом ориентированных слоях, которые создают каркас. Чаще всего это спирально-кольцевая структура: первый слой задаёт осевую прочность, второй — кольцевую. Но вот нюанс: угол намотки, натяжение и температура полимеризации связующего (обычно эпоксидного или полиэфирного) должны быть выверены до градуса и ньютона. Однажды на старой линии, где не было точного контроля натяжения, получили партию труб, у которых при температурных перепадах (+50°C...-20°C) отслаивался внутренний слой. Пришлось разбирать брак — дорогой урок.

Именно поэтому, когда мы в Sichuan Asia Plastic New Material Co. начинали осваивать это направление, то пошли не путём покупки готовых линий, а адаптацией оборудования. Изучали, как поведёт себя именно наше сырьё. Сайт https://www.scyasu.ru мы используем не только для презентации, но и как площадку для обмена техническими отчётами с партнёрами. Кстати, наша компания, основанная в 2011 году, изначально фокусировалась на пластиковых инспекционных колодцах и трубопроводах, поэтому переход к композитным решениям на основе базальта был логичным шагом в развитии — мы уже понимали рынок инфраструктурных проектов изнутри.

Практические кейсы и ?подводные камни? монтажа

В теории труба из базальтового волокна легче стальной и не ржавеет. На практике же самый частый вопрос от монтажников: как её резать и соединять? Обычная абразивная пила оставляет рваный край и вырывает волокна. Пришлось разработать простую инструкцию: использовать пилы с алмазным напылением и охлаждением, а после реза обязательно зачищать торец и промазывать специальным компаундом, чтобы предотвратить расслоение. Это кажется мелочью, но без такой обработки в полевых условиях через торец начинает проникать влага, а дальше — морозное пучение и разрушение.

Ещё один момент — соединение. Фланцевое работает хорошо, но требует индивидуально отлитых фланцев с точной подгонкой по углу конуса. А вот муфтовое соединение с клеевым составом — это целое искусство. Состав должен быть совместим со связующим трубы, иначе адгезия будет слабой. Был случай на объекте по дренажу кислых стоков: трубы отлично держали среду, но в местах муфт через полгода появились течи. Оказалось, клей был на другой основе. Пришлось экстренно менять всю партию соединительных элементов.

Именно для таких ситуаций мы теперь всегда предоставляем не просто продукт, а технологическую карту на монтаж, где прописаны марки грунтовок, клеев, температурные режимы. И всегда рекомендуем пробную сборку на тестовом отрезке. Это увеличивает время подготовки, но страхует от аварий. Кстати, для инспекционных колодцев, которые наша компания производит много лет, мы часто комбинируем — сам колодец из полипропилена, а подводящие/отводящие патрубки — именно труба с двойной намоткой из непрерывного базальтового волокна. Получается оптимально по стоимости и долговечности.

Вопросы экономики и ниши применения

Стоит ли игра свеч? Базальтовая труба дороже полиэтиленовой и даже стеклопластиковой (на основе стекловолокна). Её оправданное применение — это проекты, где ключевыми факторами являются: высокая химическая стойкость (pH от 1 до 13, например), негорючесть (класс КМ0), повышенная кольцевая жёсткость при минимальном весе и долгий срок службы в агрессивном грунте. Типичные объекты — сливные трубопроводы на химических предприятиях, коллекторы в солончаковых почвах, дымоходы, где есть конденсат кислот.

Но есть и неочевидные ниши. Например, в сейсмоопасных районах. За счёт анизотропии (разной прочности в разных направлениях), которую как раз задаёт двойная намотка, такая труба лучше поглощает знакопеременные нагрузки, чем изотропный металл или хрупкий чугун. Мы поставляли партию для одного проекта на Дальнем Востоке именно по этому требованию. Правда, пришлось дополнительно усиливать зоны предполагаемых изгибов, увеличив там толщину стенки. Это, кстати, ещё одно преимущество технологии намотки — можно легко варьировать толщину и структуру по длине трубы, создавая изделие ?под задачу?.

С экономической точки зрения, если считать не стоимость погонного метра, а общую стоимость владения (с учётом монтажа, обслуживания и срока службы), то в агрессивных средах труба с двойной намоткой из непрерывного базальтового волокна часто выигрывает. Она не требует катодной защиты, как сталь, и не стареет от УФ-излучения, как некоторые пластики. Но чтобы это преимущество реализовалось, монтаж должен быть выполнен строго по технологии. И здесь роль производителя — не просто продать, а обеспечить полный цикл поддержки.

Взгляд в будущее и работа над ошибками

Куда движется технология? Сейчас вижу тренд на гибридизацию. Например, введение в состав связующего добавок, повышающих ударную вязкость, или создание комбинированных структур, где вместе с базальтом используется углеродное волокно в критичных по нагрузке зонах. Мы в Sichuan Asia Plastic New Material Co. экспериментируем с интегрированными датчиками деформации прямо в стенку трубы при намотке — для мониторинга состояния критичных трубопроводов. Пока это дорого, но для объектов ТЭК или химиндустрии может стать стандартом.

Главный урок за эти годы — нельзя относиться к этому продукту как к обычной трубе. Это инженерное сооружение, которое начинается с выбора сырья и заканчивается квалифицированным монтажом. Самые большие проблемы возникали, когда эту цепочку разрывали: мы делали качественную трубу, но её неправильно хранили (под прямым солнцем), транспортировали (бросали с высоты) или монтировали. Теперь наш подход — больше диалога с заказчиком на ранних этапах, иногда даже отказ от проекта, если нет уверенности в соблюдении условий. Репутация дороже сиюминутной продажи.

В итоге, возвращаясь к началу: труба с двойной намоткой из непрерывного базальтового волокна — это не волшебная палочка, а высокотехнологичное решение для конкретных, часто сложных задач. Её потенциал раскрывается только тогда, когда все — от технолога на производстве до монтажника в траншее — понимают, с чем имеют дело. И наш опыт, включая ошибки, — лучшее тому доказательство. Дальше будем двигаться в сторону ещё большей адаптивности изделий и цифровизации данных по их эксплуатации — это то, что действительно нужно рынку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

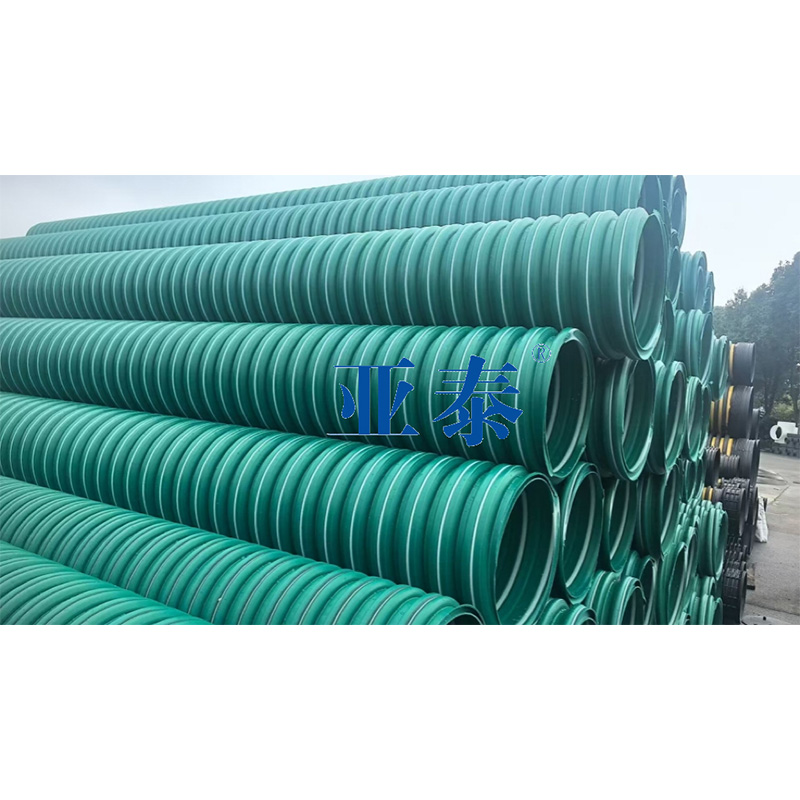

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

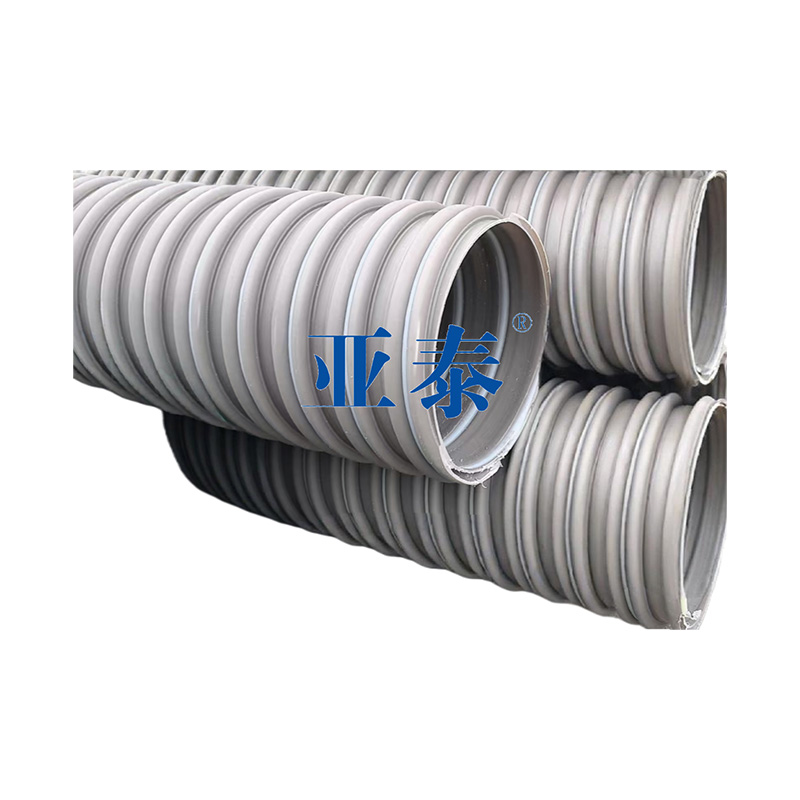

Двухволновая базальтовая стеновая труба DWBFRP

Двухволновая базальтовая стеновая труба DWBFRP -

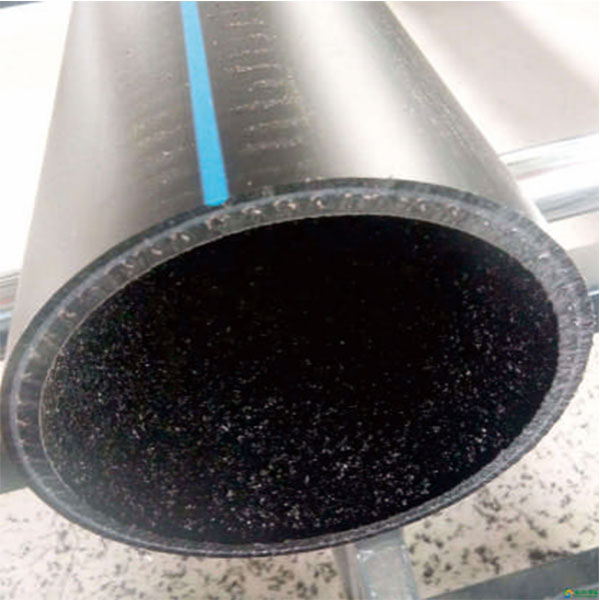

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE) -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом

Водоснабжение-Труба из полиэтиленовой композитной трубы с отверстиями из сетки со стальным поясом -

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP)

Высокопрочные смотровые колодцы из полипропилена, армированного базальтовым волокном (BFRPP) -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом

Высокопрочная труба из полиэтилена высокой плотности (HDPE-PG), модифицированного фосфогипсом -

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой

Дренаж-Дренажная труба из полиэтиленовой (PE) пластмассы со стальной обмоткой -

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE)

Водоснабжение-Каркас из стальной сетки, пластиковая композитная труба из полиэтилена (PE) -

Дренаж-Пластиковый смотровой колодец-4

Дренаж-Пластиковый смотровой колодец-4

Связанный поиск

Связанный поиск- люк пластиковый цена завод

- люк чугунный в Китае

- труба гофрированная пвх цена

- труба гофрированная двустенная с раструбом

- люк пластиковый квадратный поставщик

- Высокопрочная труба DN1600 из базальтового армированного полиэтилена (BFRPE)

- DN400 HDPE пластиковая стальная навивочная труба

- труба гофрированная двустенная 160

- DN500 Двухстенная намоточная труба из непрерывного базальтового волокна (CBF/UPE-T)

- пластиковый люк для колодца производитель