Труба с двойной намоткой из непрерывного базальтового волокна (CBF/UPE-T)

Когда слышишь про трубу с двойной намоткой из непрерывного базальтового волокна, многие сразу думают о чём-то сверхпрочном, почти вечном, и в этом кроется первый подводный камень. На практике, ключевой момент — не сам базальт, а именно сочетание CBF с модифицированным UPE-T (полиэтиленом сверхвысокой молекулярной массы, термостабилизированным) и сама технология двойной намотки. Это не просто труба, а скорее инженерная система, где малейший сбой в пропитке или угле намотки сводит на нет все преимущества сырья. Часто заказчики гонятся за толщиной стенки, думая, что это панацея, а потом удивляются, почему на изгибах в агрессивной среде появляются микротрещины. Сразу скажу — если нет контроля за качеством связующего и точностью станка, получается просто дорогая базальтовая ?соломка?, а не продукт для ответственных трасс.

Где на самом деле раскрывается потенциал CBF/UPE-T

Основная ниша — это участки с комбинированными нагрузками: высокая химическая агрессия плюс переменное механическое давление. Классический пример — сбросовые коллекторы на химических производствах, где обычный стеклопластик может ?поплыть? через несколько лет, а сталь корродирует. Здесь непрерывное базальтовое волокно работает на разрыв, а UPE-T матрица — на герметичность и стойкость к растворителям. Но важно: UPE-T должен быть именно термостабилизированным, иначе при циклических температурных перепадах (скажем, от +80°C днём до +5°C ночью) матрица теряет адгезию к волокну.

Был у нас опыт на одном из объектов в Сибири — укладывали такие трубы для транспорта горячих щелочных стоков. Проектанты изначально заложили стандартный угол намотки 55°, но на месте выяснилось, что трасса имеет частые повороты с малым радиусом. Пришлось на ходу пересчитывать и делать усиленную намотку под 45° на этих участках, чтобы компенсировать поперечные напряжения. Если бы сделали ?как по учебнику?, через полгода бы появились расслоения. Это к вопросу о том, что типовые решения здесь не работают — каждый проект требует адаптации.

Ещё один тонкий момент — соединение секций. Нельзя просто взять и использовать стандартные муфты для стеклопластика. Под CBF/UPE-T нужны переходные элементы с близким коэффициентом температурного расширения, иначе в месте стыка возникнет точка концентрации напряжений. Мы обычно заказываем фланцы из того же материала, что и труба, но с усилением по торцу. И да, это удорожает проект, но зато исключает протечки на стыках.

Проблемы, которые не афишируют в каталогах

Самое слабое звено в цепочке — это качество самой ровницы базальтового волокна. Если в нити есть микропустоты или неоднородность по толщине, при двойной намотке эти дефекты наслаиваются и создают каналы для проникновения среды. Видел образцы от разных поставщиков — у некоторых после резки торец выглядит идеально ровным, у других видна ?лохматость? и отдельные волокна торчат. Второй вариант — это брак, хоть и продаётся как ?кондиционный?. Такая труба не выдержит длительного давления.

Другая частая проблема — это путаница в терминах. Некоторые производители, особенно из Азии, называют ?базальтовым? волокно, где лишь часть составляет базальт, а остальное — стекло или даже минеральные добавки. Для неспециалиста разницу не видно, но по химической стойкости это небо и земля. Поэтому сейчас мы работаем только с проверенными поставщиками сырья, которые дают полную химсправку и результаты тестов на стойкость. Например, компания Sichuan Asia Plastic New Material Co. (https://www.scyasu.ru), которая с 2011 года специализируется на полимерных трубопроводных системах, поставляет именно сертифицированное непрерывное базальтовое волокно для ответственных проектов. Их материалы мы использовали при модернизации трубопровода на одном из целлюлозно-бумажных комбинатов — среда сернистая, температура до 90°C, и за три года проблем не было.

И ещё по поводу монтажа. Труба CBF/UPE-T требует особой осторожности при погрузочно-разгрузочных работах. Кажется, что она прочнее стали, но точечный удар вилочным погрузчиком может повредить внешний слой намотки, и это станет точкой входа для влаги. Один раз на стройплощадке увидел, как бригада просто сбросила секцию с машины на грунт — внешне царапины небольшие, но такую секцию уже нельзя ставить на ответственный участок. Пришлось пустить её на ремонтные вставки меньшей длины.

О чём говорят реальные испытания и почему лабораторные данные — не истина в последней инстанции

В паспортах обычно пишут показатели давления разрыва и химической стойкости по стандартным методикам. Но в жизни среда редко бывает ?стандартной?. Например, в стоках часто есть абразивные взвеси — мелкие частицы шлама или песка. Они создают эффект микропескоструйки, и хотя базальт устойчив к истиранию, матрица UPE-T может постепенно терять материал. Мы проводили натурные испытания, помещая образцы в циркулирующую суспензию с частицами кварца. Через 5000 часов заметили потерю толщины стенки на 0,2–0,3 мм на внешнем слое. Для проектирования это критично — нужно закладывать дополнительный запас по толщине, если известен абразивный фактор.

Тепловое расширение — ещё один параметр, который в лаборатории измеряют на коротких отрезках, а в реальной трассе длиной в сотни метров он даёт совсем другой эффект. При монтаже нужно правильно расставлять компенсаторы, иначе труба начнёт ?гулять? и создавать нагрузки на опоры. Один проект, где это проигнорировали, закончился разгерметизацией на фланцевом соединении после первой же зимы — труба сжалась сильнее, чем рассчитывали, и прокладку выдавило.

И последнее — реакция на длительные циклические нагрузки. Труба с двойной намоткой хороша тем, что два слоя волокна, намотанные под разными углами, перераспределяют напряжения. Но если режим работы предполагает частые гидроудары (например, при пуске и остановке насосов), то со временем может развиться усталость матрицы. Мы мониторили такой объект — через 4 года на внутренней поверхности появилась сетка микротрещин, видимая только эндоскопом. Вывод: для динамических режимов нужно либо увеличивать долю волокна в составе, либо вводить дополнительный внутренний защитный слой из чистого UPE-T.

Экономика проекта: когда её применение оправдано, а когда — пустая трата денег

Стоимость погонного метра CBF/UPE-T трубы в 2,5–3 раза выше, чем у качественного стеклопластика. Поэтому просто так, ?для запаса прочности?, её ставить невыгодно. Она окупается только там, где срок службы обычных материалов резко сокращается из-за условий. Например, на участках, где требуется высокая пожарная безопасность — базальт не горит, а только плавится при очень высоких температурах, что важно для тоннельных коммуникаций.

Ещё один экономический аспект — стоимость монтажа. Здесь нужны специалисты, которые понимают специфику материала. Сварка встык не подходит, только фланцы или муфтовые соединения с специальным клеящим составом. Если таких монтажников нет на месте, придётся привозить свою бригаду, что удорожает работу. Но зато сокращаются расходы на обслуживание. На одном из нефтехимических заводов после замены участка стального трубопровода на CBF/UPE-T убрали ежегодную статью расходов на антикоррозионную обработку — и это за 5 лет покрыло разницу в первоначальных вложениях.

Иногда выгоднее использовать эту трубу не на всей трассе, а только на самых проблемных участках — в местах пересечения с другими коммуникациями, в зонах возможных просадок грунта, на выходах из цехов. Это гибридный подход, который позволяет получить преимущества материала без колоссальных затрат. Мы так делали при реконструкции канализационного коллектора в историческом центре города, где нельзя было вести масштабные земляные работы, а нужно было гарантировать отсутствие протечек на ближайшие 50 лет.

Взгляд вперёд: куда движется технология и какие узкие места ещё предстоит решить

Сейчас вижу тенденцию к интеграции сенсоров прямо в стенку трубы при намотке — датчики деформации, температуры, даже химического состава транспортируемой среды. Для CBF/UPE-T это перспективно, так как материал позволяет внедрять оптоволокно без потери прочности. Но пока это дорого и требует перестройки производственных линий.

Ещё один вызов — утилизация. Хотя базальт — природный материал, а UPE-T теоретически можно перерабатывать, на практике разделить их после окончания срока службы почти невозможно. Сжигать нельзя, захоранивать — неэкологично. Некоторые европейские заказчики уже спрашивают о плане утилизации на этапе проектирования. Пока что единственный более-менее рабочий вариант — измельчение и использование в качестве наполнителя для бетонных конструкций неответственного назначения.

И конечно, остаётся вопрос с ремонтом в полевых условиях. Если традиционную стальную трубу можно заварить, то здесь при повреждении приходится вырезать целый сектор и ставить муфту. Технологии ремонта ?заплатками? из того же материала, которые полимеризуются на месте, только появляются, и их надёжность ещё нужно доказывать годами. Так что пока что главный принцип — проектировать и монтировать так, чтобы до ремонта просто не доходило. А для этого нужно, чтобы каждый, кто работает с трубой с двойной намоткой из непрерывного базальтового волокна, понимал её не как ?чудо-материал?, а как сложную систему, где важна каждая деталь — от химии связующего до квалитации монтажника. В этом, пожалуй, и заключается вся суть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дренаж-UPE-T Дренажная труба-1

Дренаж-UPE-T Дренажная труба-1 -

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией

Дренаж-FRPE Стеновая труба с двойной пластиковой композитной намоточной конструкцией -

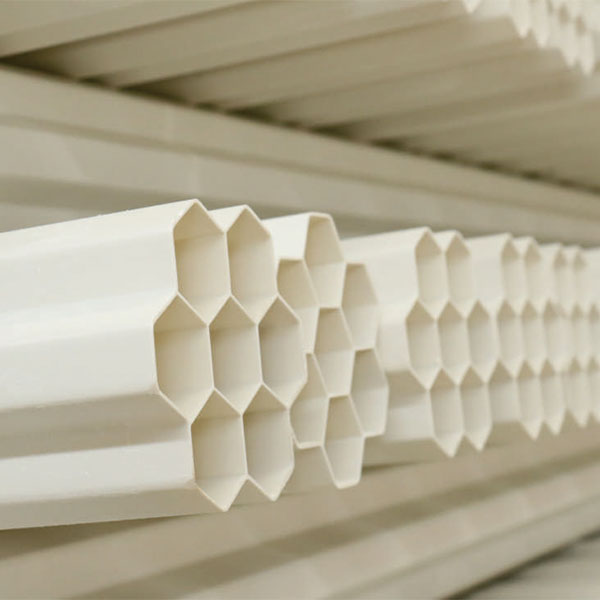

Водоснабжение-PVC-U Коммуникационная пористая трубка

Водоснабжение-PVC-U Коммуникационная пористая трубка -

Дренаж-Пластиковый смотровой колодец-2

Дренаж-Пластиковый смотровой колодец-2 -

Дренаж-Пластиковый смотровой колодец-3

Дренаж-Пластиковый смотровой колодец-3 -

Дренаж-UPE-T Дренажная труба-2

Дренаж-UPE-T Дренажная труба-2 -

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей

Новейшие решения трубопроводов: труба гофрированная пвх для различных отраслей -

Пластиковый смотровой колодец

Пластиковый смотровой колодец -

Водоснабжение-HDPE Карбоновые сильфоны

Водоснабжение-HDPE Карбоновые сильфоны -

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля

Водоснабжение-MPP Защитная трубка для бестраншейного силового кабеля -

Дренаж-PVC-U Гофрированная труба с двойной стенкой

Дренаж-PVC-U Гофрированная труба с двойной стенкой -

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Высокопрочные трубы из полиэтилена, армированного базальтовым волокном (BFRPE)

Связанный поиск

Связанный поиск- Люк поставщик

- крышка люка пластиковая цена производитель

- люк пластиковый квадратный оптом

- купить люк канализационный пластиковый цена

- Спиральная труба из полиэтилена высокой плотности (HDPE) DN300

- Двустенная спиральная труба из базальтового волокна DN700 (CBF/UPE-T)

- купить пластиковый люк оптом

- Труба с двойной намоткой из непрерывного базальтового волокна

- люк пластиковый цена

- DN400 Двухстенная намоточная труба из непрерывного базальтового волокна (CBF/UPE-T)